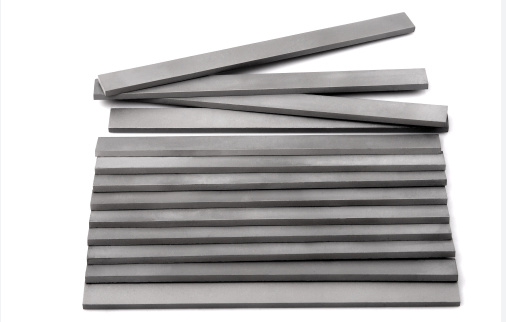

製造、金型、切削工具における超硬プレートの一般的な用途

超硬プレート は、重作業、切削工具、金型製造、摩耗部品、航空宇宙精密部品の定番です。他の追随を許さない硬度、耐熱性、耐摩耗性、そして長寿命により、高性能の工業部品に最適な素材となっている。

金型、特に射出成形金型やダイカスト金型では、超硬プレートは耐用年数を延ばし、メンテナンスによるダウンタイムを減らすのに役立ちます。切削用途(CNC工具、鋸刃、旋盤用チップなど)では、まるでバターを溶かすナイフのように金属を切り裂きます。

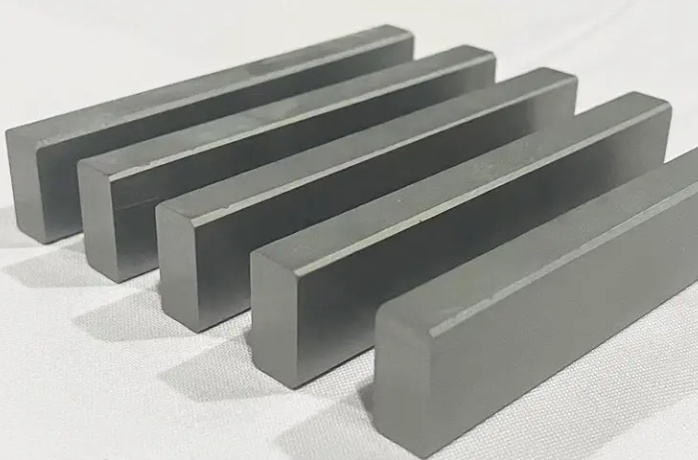

とは何か? 超硬プレート?

超硬プレートは、主に以下の材料で作られた平らな部品である。 炭化タングステン(WC)多くの場合、コバルト(Co)のようなバインダー金属と混合される。この化合物によって 釘より硬い-文字通り。炭化タングステンはモース硬度においてダイヤモンドに近いランクにあり、市販されている材料の中で最も強靭なもののひとつである。

本当の魔法は、このプレートの製造方法から生まれる。金属粉(詳しくは後述)を高圧で圧縮し、高温で焼結する。その結果は?高密度でほとんど壊れず、瞬きすることなく工業レベルのストレスに耐えられるプレートだ。

デザインの最適化が重要な理由

超硬合金の塊をただ機械に叩き込めばいいというものではありません。設計の最適化こそが、超硬プレートが最高の働きをするための秘策なのです。

超硬プレートの設計を最適化することができる:

- ストレス下でのパフォーマンス向上

- 工具寿命の延長

- 故障率とチッピングの低減

- 製造コストの削減

- エネルギー効率を高める

最適化なしでは、ショッピングカートにF1エンジンを搭載しているようなものだ。確かに、少しはうまくいくかもしれないが、すぐに破綻し、大量のリソースを浪費することになる。

最適化は、エンジニアが超硬プレートの最適な形状、組成、厚さ、塗布方法を決定するのに役立ちます。これには、形状の微調整、粉末の配合比の改良、バインダーの分散性の向上、さらには層状コーティングの追加などが含まれます。

超硬プレート設計最適化のキーファクター

以下はその内訳である。 コアパラメータと超硬プレートの性能への影響.

主な設計上の考慮事項とその影響

| ファクター | なぜ重要なのか | 最適化戦略 |

|---|---|---|

| 板厚と寸法 | 組立品の耐応力性とフィッティングに影響 | 荷重分布とアプリケーションの形状にサイズを合わせる |

| 粉体組成 | 硬度、靭性、耐食性に影響 | 複数のパウダーをブレンドし、WCとバインダーの含有量のバランスをとる |

| 焼結条件 | 粒径、気孔率、結合に影響 | 時間と温度のバランスを最適化する。 |

| コーティングまたは表面処理 | 摩耗、摩擦、腐食を低減 | PVD、CVDコーティング、潤滑剤、防錆剤の添加 |

| 幾何学と形状 | 負荷分散と切断効率を決定 | 応力分布のFEMシミュレーションによる設計 |

| 冷却と熱管理 | 熱応力下での工具寿命に影響 | 冷却流路や放熱層の統合 |

| アプリケーション固有の負荷 | 疲労寿命と破壊点を決定する | 実際の機械的負荷シナリオをモデル化 |

| 粒度コントロール | 小さな粒は強度を高め、大きな粒は靭性を高める。 | 強度対耐衝撃性の優先順位に基づいて粒度を選択する。 |

| バインダー相の均一性 | 分散不良が弱点とひび割れにつながる | 高エネルギーボールミリングと均一焼結技術を使用する。 |

| インサート/ツールとの互換性 | フィットが悪いと、びびり、ミスアライメント、工具の破損が発生する。 | 完璧な嵌合形状のための工具設計との調整 |

最適化のケーススタディと適用例 超硬プレート デザイン

高速CNC工作機械メーカー

ドイツのある工具会社は、旋盤用工具に標準的な超硬プレートを使用していた。しかし、工具の摩耗が急速に進んでいることに気づいた。そこで、微細なWC結晶粒構造、コバルトバインダー、TiAlNコーティングを施した、最適化された超硬プレート設計に変更した。結果は?工具寿命が40%向上し、切削速度が25%向上した。

自動車部品用モールドベースサプライヤー

アジアの金型メーカーが、プレス金型ベースの早期破損に見舞われました。FEMシミュレーション解析とサプライヤーの協力の結果、彼らは層状複合構造を持つカスタム設計の超硬プレートを導入しました。この新設計により、クラックが発生しにくくなり、金型寿命が2倍に延びました。

超硬プレートの設計ソフトウェア、シミュレーション技術、協力サプライヤーの選定

超硬プレート設計のデジタル時代へようこそ。当てずっぽうの設計にサヨナラして、精度の高い設計を実現しましょう。今日、エンジニアは高度な CAD/CAMソフトウェア, 有限要素法(FEM)シミュレーションそして 材料特性データベース 生産に入る前の設計をバーチャルにテストするためだ。

人気のツールは以下の通り:

- オートデスク・フュージョン360 - CAD/CAMとジェネレーティブデザインを組み合わせ、最適なレイアウトを実現。

- ANSYS Mechanical / COMSOL Multiphysics - 熱、構造、疲労のシミュレーションに最適です。

- JMatPro & Thermo-Calc - 温度/圧力下での相図と材料挙動のモデリング用。

また、コラボレーションの力を過小評価してはならない。専門家との提携 粉末冶金サプライヤー そして コーティング・プロバイダー は大きな違いを生み出します。信頼できるパートナーが、適切な粉末配合の選択、熱処理スケジュールの提案、さらにはカスタム焼結プログラムの共同開発までお手伝いします。

10+ 具体的な金属粉の使用モデル 超硬プレート 製造

オタクになろう以下は 最も一般的に使用されている金属粉の12モデル 超硬プレートの説明付き:

| パウダーモデル | 主要用途 | プロパティ | メリット | 最適 |

|---|---|---|---|---|

| WC-10Co | 標準工具製造 | 硬く、適度な靭性 | バランスのとれた耐摩耗性 | 一般機械加工 |

| WC-6Co | 仕上げ用具 | より高い硬度 | より良いエッジ保持 | 高速工具 |

| WC-ニ | 腐食しやすい場所 | コバルトフリー | 非磁性、耐食性 | 化学・食品加工 |

| WC-TiC-Co | 研磨用途 | 強化された硬度 | 摩耗に強い | 採掘・掘削工具 |

| WC-12Co | 耐衝撃性 | 高い靭性 | 衝撃吸収 | 鍛造用金型 |

| WC-Cr3C2-Ni | 高温設定 | 熱抵抗 | 熱くても硬度を保つ | 航空宇宙用タービン |

| WC-Co+VC(バナジウム) | 耐クラック性 | 穀物精製添加物 | 破壊靭性の向上 | 薄いプレートとインサート |

| WC-Co-TaC | カスタムブレンド | 高い強度とエッジ耐久性 | バランスの取れたパフォーマンス | ミルカッター |

| WC-コーモ | 実験ツール | モリブデン・バインダー | 細粒構造 | マイクロドリル |

| WC-NiCr | 過酷な環境 | 高い耐食性と耐摩耗性 | ノンコバルト・オプション | オイル&ガス工具 |

| WC-コ-アル | 軽量化のニーズ | わずかな軽量化 | 強さとのトレードオフ | 軽金属成形 |

| WC-Co-ZrC | 極度の摩耗 | ZrCで強化 | 優れた耐摩耗性 | ドライ加工 |

よくあるご質問

| 質問 | 回答 |

|---|---|

| 一般用として理想的な超硬合金の組成は? | WC-10Coは、ほとんどの用途で硬度と靭性のベストバランスと広く考えられている。 |

| コーティングによって超硬プレートはどのように改善されるのか? | TiAlNやDLCのようなコーティングは、摩擦、摩耗、熱の蓄積を減らし、寿命を延ばします。 |

| 最大のデザインミスは? | 熱膨張や負荷時の機械的応力を考慮していない。必ず最初にシミュレーションを行うこと。 |

| 超硬プレートの再利用や再研磨は可能ですか? | はい、多くのプレートは再研磨や再コーティングが可能ですが、オリジナルの完全性が損なわれないようにしてください。 |

| コバルトは常に必要なのか? | 腐食しやすい環境や健康上の懸念がある場合は、NiなしやNiCrの代替品もある。 |

| シミュレーションに最適なソフトウェアは? | ANSYSとCOMSOLは、特に熱や機械的負荷がかかる物理シミュレーションのゴールドスタンダードです。 |

| 正しいサプライヤーを選ぶには? | 粉体、設計、焼結、コーティングなど、全面的なサポートを提供するパートナーを探す。 |

| 環境に優しいカーバイドの選択肢はありますか? | そう、メーカーはリサイクルWCや低Coの代替品を試行錯誤している。 |