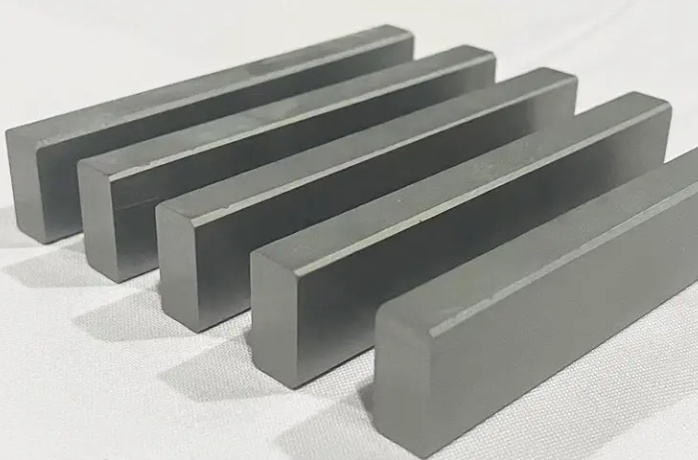

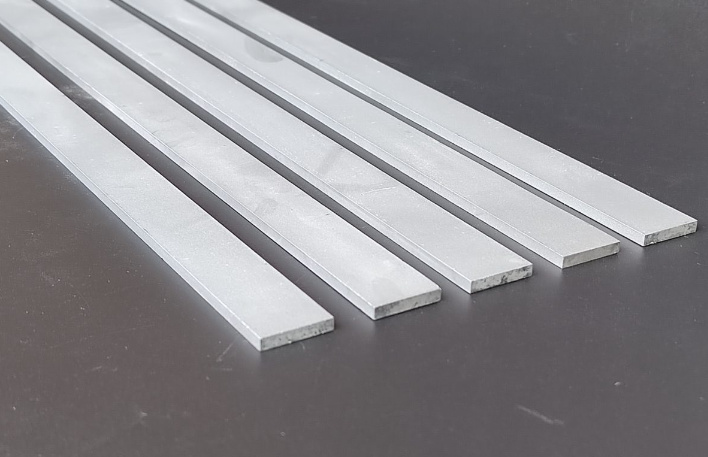

どのようなものなのか? 超硬材料?

カーバイド素材というとSF小説の世界のように聞こえるかもしれないが、信じてほしい。カーバイドの核心は、炭素と電気陰性度の低い元素(通常は金属)からなる化合物である。最も一般的で広く使われているのは炭化タングステンで、タングステンと炭素の化合物であり、ダイヤモンドとほぼ同等の硬度を持つ。鋼鉄でダイヤモンドに傷をつけようとするのを想像してみてほしい。しかし、炭化タングステンは違う。ダイヤモンドに匹敵する硬さなのだ。

超硬素材は焼結粉末で、金属粉末を圧縮して加熱し、溶けることなく結合させることで作られる。このプロセスにより、非常に強靭で耐摩耗性に優れ、過酷な熱と圧力下でも形状を維持できる工具が生まれます。そのため、精度が求められる精密機械加工に最適です。

役割 カーバイド 精密機械加工

さて、現代の製造業における縁の下の力持ち、機械加工の話をしよう。洗練されたスマートフォン、ピカピカの自動車部品、医療機器の仕上げは、おそらく高精度の機械加工によるものだろう。そのプロセスの中心にあるのが超硬工具だ。超硬工具だ。

超硬工具は、従来のスチールよりもきれいに、速く、正確に切削します。なぜか?超硬工具は軟化することなく熱に耐えることができるからです。何千回転ものスピードで回転し、大きな摩擦を発生させる場合、バターのように溶けてしまうような工具は最も避けたいものです。超硬工具は、クールでシャープな信頼性を保ちます。

高速度鋼(HSS)に比べ、超硬工具は10倍から20倍長持ちします。工具界のマラソンランナーのように、頑丈で一貫性があり、疲れを知りません。表面仕上げが良くなり、公差が厳しくなり、ダウンタイムが短縮されます。ダウンタイムが減るということは、利益が増えるということです。

超硬工具を活用する主要産業

超硬合金の波に乗っている産業は驚くほど多い。ここでは、その中からいくつかのビッグプレーヤーを紹介しよう:

1.航空宇宙産業

航空宇宙では精度がすべてだ。タービンブレードにわずかでも狂いがあれば、性能不良を引き起こす危険性があります。超硬工具を使用することで、航空宇宙エンジニアはチタン、インコネル、その他の強靭な合金をピンポイントで加工することができます。

2.自動車部門

エンジンブロックからトランスミッション部品まで、自動車製造は厳しい公差と滑らかな仕上げに依存しています。超硬工具は、生産ラインを円滑に保ちながら、その一貫性を実現するのに役立っています。

3.医療機器製造

整形外科のインプラントや手術器具を思い浮かべてほしい。これらの部品は小さく、複雑で、完璧でなければなりません。超硬マイクロツールは、ステンレスやチタンの繊細な加工を精巧にこなすことができます。

4.石油・ガス産業

掘削部品、バルブ、ポンプ部品は、極度の圧力や腐食環境にさらされます。超硬合金の耐久性は、これらの部品が厳しい仕様を満たすことを保証します。

5.電子・半導体分野

小型化には超精密加工が必要です。超硬工具は、クリーンで再現性の高い結果で微細な部品を製造するのに役立ちます。

比較 超硬工具 従来の素材との比較

利点と性能の比較:超硬合金と従来の工具材料の比較

| 特徴 | 超硬工具 | 高速度鋼(HSS)工具 | セラミックツール | CBN/PCDツール |

|---|---|---|---|---|

| 硬度 | 非常に高い | 中程度 | 非常に高い | 非常に高い |

| 耐熱性 | 優秀(1000℃まで) | 可(600℃まで) | 非常に高い | 素晴らしい |

| 耐摩耗性 | スーペリア | より低い | 高い | 素晴らしい |

| 工具寿命 | ロング(10倍から20倍のHSS) | ショーター | ミディアム | 非常に長い |

| 表面仕上げの品質 | スムーズで正確 | 一貫性がない | 高い | ウルトラハイ |

| コスト | 初期費用は高く、長期的には低い | 初期費用は安いが、メンテナンスに費用がかかる | 高い | 非常に高い |

| 適切な素材 | 合金、ステンレス鋼、チタン | アルミニウム、軟鋼 | 硬化鋼、鋳鉄 | 非鉄、研磨材 |

| アプリケーションの多様性 | 高い | 中程度 | スペシャライズド | ニッチ |

超硬工具用金属粉末トップモデル

これらは、精密工具の製造に使用される最も信頼され、高性能な超硬粉末モデルの一部です:

| パウダーモデル | 説明 |

|---|---|

| WC-Co(炭化タングステン-コバルト) | 最も広く使用されている。高い硬度と靭性を提供。切削工具や鉱山機械に最適。 |

| WC-Ni(炭化タングステン-ニッケル) | WC-Coに代わる耐食性。医療、海洋用途に最適。 |

| TiC(炭化チタン) | 卓越した硬度と耐酸化性。コンポジットコーティングによく使用される。 |

| TaC(炭化タンタル) | 高い耐食性。酸性環境を含む用途や航空宇宙分野で使用される。 |

| NbC(炭化ニオブ) | 高温強度を向上させる。しばしば他の炭化物と合金化され、強靭な複合材料となる。 |

| Cr3C2 (炭化クロム) | 優れた耐摩耗性と耐酸化性。コーティングや摩耗用途によく使用される。 |

| VC(炭化バナジウム) | 切削工具用複合材料の結晶粒組織と硬度を向上させる。 |

| Mo2C (炭化モリブデン) | 強度と耐食性のバランスをとる。合金マトリックスによく使用される。 |

| ZrC(炭化ジルコニウム) | 高い融点と耐薬品性。原子力や宇宙産業で使用されている。 |

| HfC(炭化ハフニウム) | 知られている中で最も高い融点のひとつ。スペースシャトルのノーズコーンのような極端な温度環境で使用される。 |

超硬加工における新たなトレンド

金属切削のような古くからあるものは、それほど変化しないと思うかもしれないが、超硬加工は急速に進化している。この技術は、文字どおりホットなのだ。

1.ナノ構造炭化物

原子レベルで工具を作ることを想像してみてください。ナノ構造の超硬合金は、より硬く、より強靭で、より耐摩耗性の高い工具を実現するための舞台を整えつつある。その粒径は従来の炭化物より100倍小さく、比類のない機械的特性を提供する。

2.超硬合金粉末による積層造形

金属粉末を使った3Dプリンティングは、工具製造の考え方に革命をもたらしている。超硬パウダーは、従来の機械加工では不可能だった複雑な形状に焼結されている。無駄が減り、自由度が増す。

3.スマート加工と工具モニタリング

超硬工具にセンサーを埋め込む?ええ、そうです。スマート工具は、摩耗、温度、切削力をリアルタイムでモニターできるようになり、予知保全が簡単になりました。

4.環境にやさしいバインダー

コバルトは常に超硬合金の信頼できるバインダーだが、毒性もある。新たな研究では、コバルトフリーまたはリサイクル・バインダーが推進されており、性能を損なうことなくプロセスをより持続可能なものにしている。

5.AI主導のツールデザイン

機械学習により、超硬工具の形状が最適化されています。AIが設計したこれらの工具は、振動を減らし、寿命を延ばし、手作業では計算できなかった方法で切削性能を向上させています。

よくあるご質問

| 質問 | 回答 |

|---|---|

| 超硬素材とは? | 炭化物は炭素と金属の化合物で、非常に硬く、耐摩耗性、高温安定性が高いことで知られている。 |

| なぜ超硬工具はスチール工具より優れているのか? | 長持ちし、熱下でも切れ味が持続し、よりきれいで正確な切削が可能なため、高性能加工に最適です。 |

| 超硬工具を最も使用する産業は? | 航空宇宙、自動車、医療機器製造、石油・ガス、エレクトロニクスはすべて、超硬工具に大きく依存している。 |

| カーバイドはどのようにして作られるのか? | 粉末冶金では、金属粉末を圧縮・焼結して、硬くて耐久性のある工具を形成する。 |

| 環境にやさしい超硬合金はありますか? | 新しいコバルトフリー結合剤とリサイクルパウダーは、超硬工具をより環境に優しいものにするのに役立っています。 |

| 超硬合金は3Dプリンティングに使用できますか? | もちろん炭化物粉末を使った積層造形は、複雑で高性能な部品を作るための新たなトレンドです。 |

| スマート超硬工具はどのように機能するのか? | これらの製品には、摩耗、切削力、温度をリアルタイムでモニターするセンサーが組み込まれており、予知保全に役立っている。 |

| 超硬粉末の主なモデルは? | WC-Co、WC-Ni、TiC、TaC、NbC、Cr3C2、VC、Mo2C、ZrC、HfC-それぞれ異なる用途に独自の利点を持つ。 |

| 超硬工具は高価ですか? | しかし、その寿命と性能は、従来の工具に比べて総所有コストを低く抑える。 |

| 超硬マシニングは将来も使えるか? | AI設計やナノ構造粉末のような継続的な技術革新により、超硬加工は先進製造業をリードし続けている。 |