概要

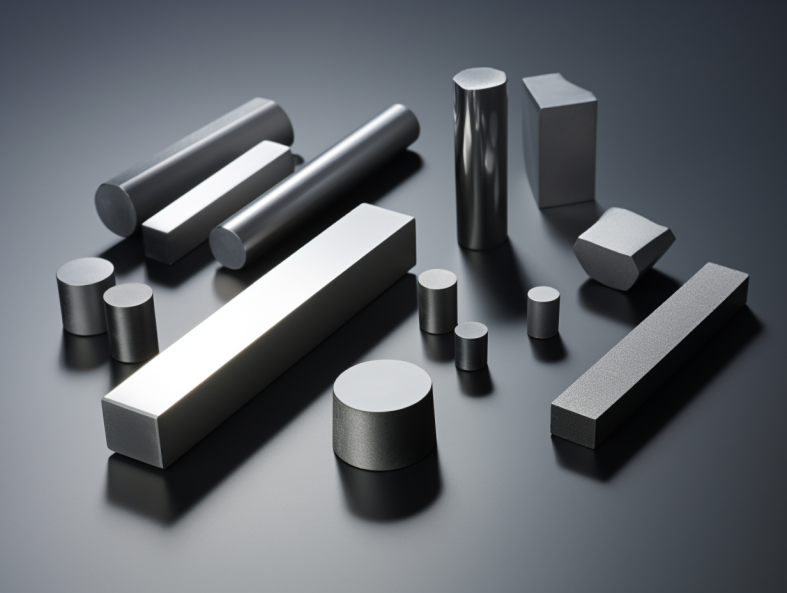

超硬ダイブランク は、ダイ、金型、および工具インサートを製造するための出発ワークピースとして使用される精密加工済みブロックです。超硬合金は、硬度、圧縮強度、耐摩耗性が非常に高いため、長寿命の工具部品を製造するのに理想的な材料です。

超硬ブランクは、放電加工(EDM)、フライス加工、研削加工、その他の技術を使用して、複雑なダイキャビティ形状を厳しい寸法公差で加工することを可能にします。このガイドでは、超硬ダイブランクスの特性、製造、グレード、用途、および世界のサプライヤーを取り上げています。さまざまなブランク構成の技術仕様をまとめた、役立つ比較表も掲載しています。

最適な超硬ダイブランクを選択するには、超硬の種類、結合剤、サイズ、形状、公差、仕上げの要件を工具の用途と加工能力に適合させる必要があります。本ガイドは、製品エンジニア、工具設計者、金型製造者、および調達管理者に、最適な材料選択を促進するための超硬ブランクオプションの詳細な理解を提供します。

種類 超硬ダイブランク

ダイブランク材に使用される超硬合金には、主に2つのカテゴリーがある:

ダイ・ブランクスに使用される超硬合金の種類

| カーバイド | 説明 | 主要物件 |

|---|---|---|

| 炭化タングステン | コバルト・バインダーで形成されたWC | 最高の硬度と耐摩耗性 |

| 炭化チタン | 炭化物の主成分としてのTiC | 優れた耐食性 |

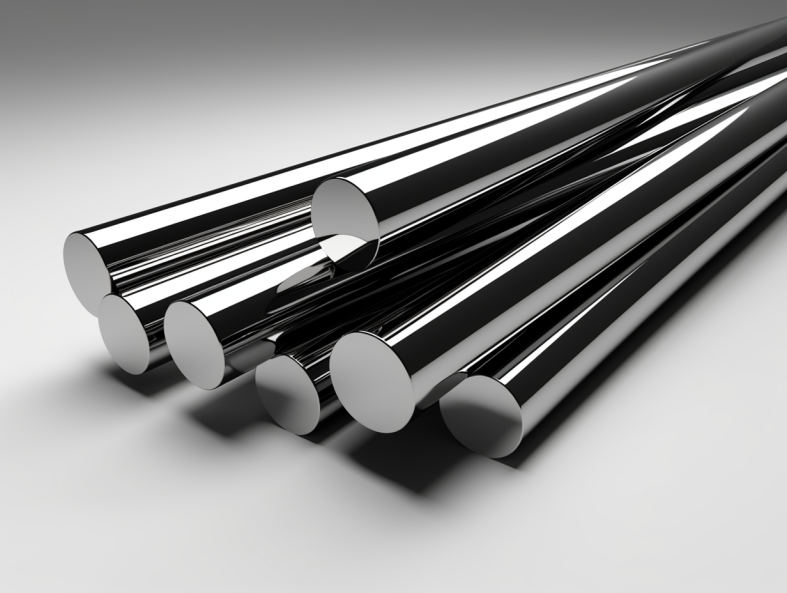

炭化タングステン が最も多く、良好な破壊靭性と共に極端な硬度レベルを提供する。コバルト含有量は、硬度と衝撃強度のバランスをとるため、3~25%の範囲で変化する。

炭化チタン は、最高の耐熱性と化学的不活性を提供します。他の炭化物とブレンドすることで、特定の用途に最適化されます。

炭化物粉末の焼結における粒径と炭素の制御は、硬度、強度、靭性をさらに調整する。炭化物が小さいほど、応力下でも破壊しにくい。

超硬ブランクの製造工程

超硬ダイブランクは、微細な炭化物粒を含む粉末冶金組成物から始まり、熱と圧力で固体の炭化物の塊に固化する。

主な生産ステップ:

- 超硬粉末粉砕 - 均一な粒度分布の超硬粒子を形成

- パウダーミキシング - 超硬合金パウダーと金属バインダーエレメントの組み合わせ

- コンパクション - パウダーをプレスして固形のグリーンボディにする。

- 焼結 - バインダーの液化により、炭化物粒子が緻密な構造に結合される。

- 熱間静水圧プレス - 組織をさらに緻密化する。

- アニーリング - 機械的特性を最適化する熱処理

- 粗加工 - 焼結ブロックから鋸で切断され、形状に研磨されたブランク

- 仕上げ加工 - 必要なブランク寸法と公差を達成

ブランクの品質は、粉末の特性や組成を正確に制御し、ボイドのない完全な焼結密度を達成することにかかっている。

グレード 超硬ダイブランク

粉末冶金によって、硬度、耐破壊性、製造性のバランスを提供するために配合された標準的なブランク組成が数多くある。

超硬ブランクの一般的なグレード

| グレード | 説明 | 硬度範囲 | 主要物件 |

|---|---|---|---|

| C2/C3 | 超硬ストレート+コバルト | 89.5-91.5 HRA | 普遍的な低価格グレード |

| C5 | 靭性と放電加工速度の向上 | 88.5-90.5 HRA | 優れた耐摩耗性 |

| C6-C8 | 脆性破壊に対する耐性が向上 | 90-92 HRA | 高い衝撃強度 |

| C10-C20 | 高硬度組成物 | 92-94.5 HRA | 最高の摩耗性能 |

| TiC0.3 | 炭化チタン-ニッケル・サーメット | 85-88 HRA | 耐食性、安定性 |

コバルト含有量が高いほど、耐破壊性は向上する が、炭化タングステングレードの硬度は低下する。ナノグレイン組成は硬度と靭性の両方を提供する。

TiC0.3は、最適な化学的不活性のために炭化チタンをサポートする設計されたニッケル合金マトリックスを含んでいます。

超硬ダイ・ブランクスの用途

極めて高い硬度、圧縮強度、寸法安定性を併せ持つ超硬ブランクは、製造に理想的です:

- プラスチック射出成形金型

- 金属ダイカスト金型

- 押出・引抜ダイス

- ブロー金型

- 圧縮金型とスタンピング金型

- トリミング/パンチ金型

超硬合金は、ステンレス鋼やチタンのような強靭な合金を成形する際、過度の摩耗を生じることなく、積極的なプレス加工や絞り加工に耐えることができます。炭化チタンブランクが提供する耐食性は、酸性の材料や環境に耐えます。

超硬合金の精密EDM加工は、他の工具材料では不可能な、金型キャビティ内の微細なディテール、滑らかな表面仕上げ、複雑な内部クーラント回路を可能にします。

超硬ダイブランク仕様

ASTMやISOの国際規格がその定義に役立っている:

- 許容組成

- 機械的性質の範囲

- 許容可能な微細構造

- 許容される欠陥

- サンプリング方法

- 試験手順

タングステンカーバイドおよびチタンカーバイドダイブランク材の信頼性と性能の一貫性を保証します。

超硬ダイブランク仕様

| スタンダード | スコープ | 硬度範囲 | 密度 | 微細構造 | 欠陥の限界 |

|---|---|---|---|---|---|

| ISO 513 | WC-Coグレード | 89-95 HRA | >14.5g/cc以上 | コーティングの均一性 | 気孔率、炭化物の凝集 |

| ASTM B776 | TiC系サーメットグレード | 85-92 HRA | 4.9-5.2 g/cc | TiCの分布 | 亀裂、穴、空洞 |

| JIS R1601 | 試験方法 | — | — | — | 欠陥の特徴 |

| ASTM B312 | 標準EDMテストブロック | 90 HRA | — | 細粒WC-Co | 被削性インジケーター |

これらの仕様により、超硬ダイブランクスの厳しい製造寿命にわたって工具を設計する際の品質、一貫性、信頼性が向上します。

超硬ダイブランクメーカー

超硬ダイブランク は、多くの大手メーカーだけでなく、顧客の拠点に近い地域の小規模メーカーからも世界的に供給されている。

大手超硬ダイブランクサプライヤー

| サプライヤー | 能力 | 材料 | 価格 |

|---|---|---|---|

| ケナメタル | 幅広いグレードの品揃え、カスタムサイズ | WC-Co、TiC、サーメット | $$$/ポンド |

| サンドビック | 高精度、最大寸法 | WC-Co、TiCN | $$$/ポンド |

| カーボランダム・ユニバーサル | 高温安定性グレード | WC-Co、HfC、サーメット | $$/ポンド |

| エラスティール | 大型・多トン・ブロックのスペシャリスト | WC-コ | $$/ポンド |

| ハイペリオン・マテリアル | カスタムブランクエンジニアリング | WC-Co、TiCN、Cr3C2-NiCr | $$$/ポンド |

コストは、標準的なC2/C3タングステンカーバイドの$20/lb程度から、特殊な形状、等級、仕上げ加工の$100/lb以上まで様々です。

より大きなサイズ、より高い材料性能、精密な機械加工は、価格を上昇させる。地域の小規模サプライヤーは、競争力のある価格を提供できる。

最適な超硬ダイ・ブランクの選択

最適な超硬ブランクを選ぶには、マッチングが必要です:

- 硬度レベル 要求される金型寿命と耐摩耗性

- グレードの均一性 安定した加工性と性能

- タフネス スタンピング荷重に耐える

- 耐食性 化学的適合性が必要な場合

- 精度 EDM加工を容易にする表面仕上げ

- 最大ダイサイズ能力 キャビティの複雑さと数に対して

- サービスおよび技術支援 サプライヤーから

主要な工具プログラムを設計する際には、機械加工の下請け業者から具体的な推奨グレードについて意見を聞き、ベンダーから技術的な助言を早めに得る。大規模な工具に着手する前に、まず小規模な領域を試作する。

よくあるご質問

超硬ダイ・ブランクスの一般的な公差は?

標準加工ブランクの範囲は、基本的な丸みで+/- 0.005″から精密な正方形や特殊形状の+/- 0.0005″までです。より微細なEDM加工は、必要に応じて+/- 0.0001″またはそれ以上を達成することができます。

細粒超硬と粗粒超硬のどちらが耐摩耗性に優れていますか?

炭化物粒径が細かいほど、破壊靭性が向上し、摩 耗と接着の両方の摩耗メカニズムに対する耐性が高 まります。しかし、粗粒は塑性変形に対する耐性が高く、高Cr鋼種に有利である。

炭化タングステンよりもTiCNを使うのはどのような場合ですか?

炭窒化チタンの耐食性と安定した構造は、超仕上げ金型、ハイドロフォーミング、ガラス成形や樹脂トランスファー成形のような化学的に侵食性の高い工程に有利です。

超硬合金の放電加工でヒケや歪みが発生する原因は何ですか?

導電性のコバルト・バインダーの加熱にムラがあると、局所的な熱膨張の影響が生じます。切断速度を遅くし、フラッシングを頻繁に行うことで、細部を焼く際の歪みを軽減することができる。

超硬ダイ・ブランクスのサイズは?

標準的なブランク寸法は直径30、厚さ24まで。より大きな長方形は専門業者を通して可能です。EDMセクショニングは、小さなブランクを大きなインサートに結合することができます。

超硬ダイブランクを改善する焼結後処理とは?

熱間静水圧プレス(HIP)は密度を高め、内部の空隙を除去する。アニーリングは、研削による残留応力を緩和します。完全なシーケンスは、構造の均一性と性能の一貫性を高めます。

結論

超硬ダイブランクスは、何百万回もの過酷な成形サイクルに耐える金型の製造に必要な、前提条件となる硬度、摩耗性能、寸法精度を提供します。超硬合金の組成、品質、精度、およびサイズを最終用途に適合させることで、堅牢で長寿命の金型が得られ、ライフサイクルの総コストが削減されます。ナノ構造グレードの継続的な進歩は、超硬工具材料の能力を拡大し続けています。