はじめに

定義 超硬ブランク

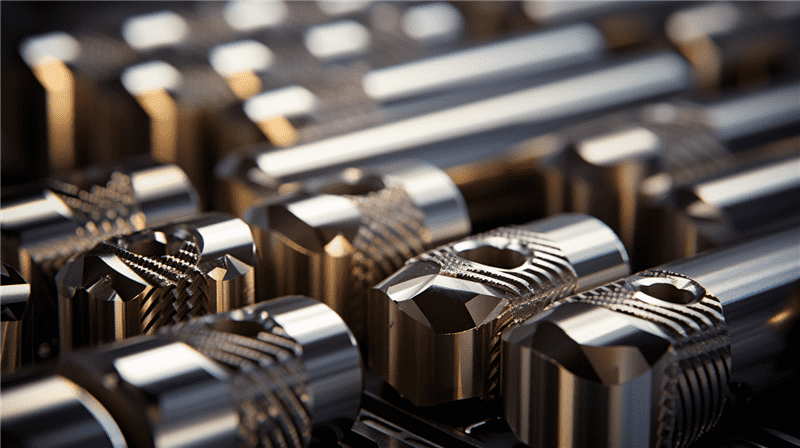

超硬ブランクとは、さまざまな工業用途に使用される材料の一種を指す。炭素と金属(通常はタングステンまたはチタン)の組み合わせから作られる、硬くて耐久性のある物質です。超硬ブランクは、その高い硬度と耐摩耗性により、ドリルやエンドミルなどの切削工具の製造によく使用されます。また、ベアリングやシールなどの摩耗部品の製造にも使用され、その靭性と耐食性が高く評価されています。全体として、超硬ブランクは、さまざまな工業部品の性能と寿命を高める上で重要な役割を果たしています。

超硬ブランクの用途

超硬ブランクは、様々な産業で幅広い用途を持つ万能材料である。超硬ブランクの主な用途の1つは、ドリル、エンドミル、チップなどの切削工具の製造です。超硬ブランクの硬度と耐久性は、高速加工や精密切削を必要とする用途に最適です。さらに、超硬ブランクは、耐摩耗性と耐腐食性があるため、ノズル、ダイ、パンチなどの摩耗部品の製造にも使用されます。さらに、超硬ブランクは自動車産業でもエンジン部品、ブレーキパッド、クラッチプレートの製造に使用されている。その高い熱伝導性と耐熱性により、これらの要求の厳しい用途に適した材料となっている。全体として、超硬ブランクの用途は幅広く、さまざまな製造工程で不可欠な材料となっている。

製造における超硬ブランクの重要性

超硬ブランクは、製造業において重要な役割を果たしている。切削工具、金型、摩耗部品など、さまざまな用途に広く使用されている汎用性の高い材料です。超硬ブランクの重要性は、その卓越した硬度と耐摩耗性にあり、これにより工具寿命が長くなり、生産性が向上します。さらに、超硬ブランクは熱安定性が高く、高温環境でも安定した性能を発揮します。優れた強度と耐久性により、要求の厳しい製造工程に理想的な選択肢となります。全体として、製造における超硬ブランクの使用は、精度、効率、および費用対効果を達成するために不可欠です。

超硬ブランクの特性

硬度

超硬ブランクは、その卓越した硬度で知られています。この硬度は、材料独自の組成と製造工程によるものです。炭素やその他の合金元素を多く含む超硬ブランクは、耐摩耗性、耐摩耗性、耐変形性に優れています。このため、切削工具、金型、摩耗部品など、高い硬度と耐久性が求められる用途に最適です。さらに、超硬ブランクの硬度は、精密な機械加工と成形を可能にし、正確で一貫性のある結果を保証します。全体的に、超硬ブランクの硬度は、様々な産業で広く使用されている重要な要因です。

耐摩耗性

超硬ブランクは、その卓越した耐摩耗性で知られています。この特性は、材料が激しい摩擦、摩耗、浸食にさらされる用途に非常に適しています。超硬ブランクが示す硬度と靭性のユニークな組み合わせにより、過酷な条件に耐え、長期間にわたって性能を維持することができます。切削工具、金型、摩耗部品の製造のいずれにおいても、超硬ブランクは優れた耐摩耗性を必要とする産業にとって信頼できる選択肢であることが証明されています。

耐熱性

超硬ブランクは、その卓越した耐熱特性で知られています。硬度や強度を失うことなく高温に耐えることができます。そのため、切削工具、金型、ダイなど、高熱を伴う用途に最適です。超硬ブランクの耐熱性は、炭化タングステンとコバルトのユニークな組み合わせによるもので、熱安定性に優れています。さらに、超硬ブランクは熱膨張率が低いため、極端な温度変化の下でも形状や寸法精度を維持することができます。全体として、超硬ブランクの耐熱性は、様々な産業用途において信頼性と耐久性のある選択肢となっています。

超硬ブランクの種類

超硬ソリッドブランク

超硬ソリッドブランクは、自動車、航空宇宙、製造業など様々な産業で使用される高性能切削工具材料です。炭化タングステンとコバルトの組み合わせから作られ、卓越した硬度、強度、耐摩耗性を備えています。超硬ソリッドブランクは、ドリル、エンドミル、リーマー、その他の切削工具の製造に一般的に使用されます。超硬ソリッドブランクは、従来の工具材料に比べ、優れた性能と長い工具寿命を提供します。優れた耐熱性と高い切削速度に耐える能力を持つ超硬ソリッドブランクは、機械加工で精度と効率を達成するために不可欠です。

ろう付け超硬ブランク

ろう付け超硬ブランクは、超硬インサートを鋼製本体にろう付けした切削工具の一種である。超硬インサートが切れ刃を提供し、鋼製ボディが強度とサポートを提供します。この素材の組み合わせにより、高温や高負荷の切削用途にも耐えうる、耐久性に優れた長寿命の工具ができる。ろう付け超硬ブランクは、製造、自動車、航空宇宙など、精度と効率が重要な産業で一般的に使用されています。優れた硬度と耐摩耗性により、ろう付け超硬ブランクは、従来のスチール製工具と比較して、切削性能の向上と工具寿命の延長を実現します。

超硬刃先交換式ブランク

超硬ブランクは、機械加工に使用される切削工具の一種である。耐久性と耐熱性に優れた超硬合金で作られている。ブランクの刃先交換式設計により、複数の切れ刃を回転させたり、摩耗や損傷時に交換したりすることができます。これにより、工具の寿命を延ばし、頻繁な交換の必要性を減らすことができるため、メーカーにとって、刃先交換式超硬ブランクは費用対効果の高い選択肢となる。さらに、超硬素材は優れた切削性能と精度を発揮するため、超硬ブランクは幅広い加工用途に適している。

超硬ブランクの製造工程

粉末冶金

超硬ブランクは粉末冶金の分野で極めて重要な部品である。粉末冶金は、微細な金属粉末を使用して部品やコンポーネントを製造する製造プロセスです。このプロセスにおいて、カーバイドブランクは、さまざまなカーバイドベースの製品を製造するための出発材料として重要な役割を果たします。超硬ブランクは、金属粉末を圧縮・焼結して作られるため、堅固で耐久性に優れた素材となります。高い強度、耐摩耗性、熱安定性を持つ超硬ブランクは、自動車、航空宇宙、切削工具製造などの産業で広く使用されています。

焼結

焼結は、超硬ブランクの製造において極めて重要な工程である。焼結は、圧縮された超硬合金粉末を、通常は制御された雰囲気の中で高温に加熱します。焼結中、粉末粒子は互いに結合し、強固で高密度の超硬材料が得られます。このプロセスにより、硬度や強度といった超硬ブランクの機械的特性が向上します。さらに、焼結は残留気孔の除去にも役立ち、超硬ブランクが所望の寸法精度と表面仕上げを達成することを保証します。全体として、焼結は高品質の超硬ブランクの製造において重要な役割を果たしています。

研磨と仕上げ

研削と仕上げは、超硬ブランクの製造において極めて重要な工程である。超硬ブランクが成形された後、目的の形状と寸法に仕上げるために研削が行われます。この工程では、研磨材を使用して余分な材料を取り除き、超硬ブランクの表面を磨き上げます。一方、仕上げは、超硬ブランクの表面品質と外観を向上させることに重点を置いています。粗いエッジや不完全な部分を滑らかにし、均一で光沢のある仕上げを実現するために、最終的なコーティングや研磨を施します。研削と仕上げの両方は、超硬ブランクの全体的な品質と性能を確保する上で重要な役割を果たします。

超硬ブランクの用途

切削工具

超硬ブランクは、切削工具の製造に不可欠な部品です。これらのブランクは、炭化タングステンとコバルトの組み合わせから作られており、卓越した硬度と耐摩耗性を備えています。超硬ブランクから作られた切削工具は、その優れた性能と耐久性で知られています。高温や高荷重に耐えることができるため、さまざまな切削用途に最適です。さらに、超硬ブランクは、希望する刃先形状を実現するために精密研削が可能であり、正確で効率的な切削を保証します。全体として、超硬ブランクは、自動車、航空宇宙、金属加工などの産業で広く使用されている高品質の切削工具の生産において重要な役割を果たしています。

フライス工具

超硬ブランクは、フライス工具に不可欠な部品です。これらのブランクは、卓越した硬度と耐久性を持つ高品質の超硬素材から作られています。フライス工具に使用することで、超硬ブランクは優れた切削性能を発揮し、精密で効率的な加工作業を可能にします。また、フライス工具に超硬ブランクを使用することで、工具寿命が延び、頻繁な交換の必要性が減少します。優れた耐熱性と耐摩耗性を持つ超硬ブランクは、自動車、航空宇宙、製造など、さまざまな業界のプロフェッショナルに選ばれています。荒加工でも仕上げ加工でも、フライス工具の超硬ブランクは安定した信頼性の高い結果をもたらし、機械加工の分野で欠かせない存在となっています。

ドリリングツール

超硬ブランクは、穴あけ工具の製造に使用される重要な材料です。その卓越した硬度と耐摩耗性で知られる超硬ブランクは、耐久性に優れ、長持ちする穴あけ工具の製造に適しています。穴あけ工具に超硬ブランクを使用することで、高い精度と効率が保証され、スムーズで正確な穴あけ作業が可能になります。超硬ブランクは、その優れた強度と靭性により、穴あけ加工中に発生する極度の力や温度に耐えることができ、穴あけ加工業界に不可欠な部品となっています。

超硬ブランクの長所と短所

メリット

超硬ブランクは、様々な用途においていくつかの利点を提供します。まず、硬度が非常に高いため、耐摩耗性に優れています。このため、超硬ブランクは、耐久性が重要なドリルやエンドミルなどの切削工具に最適です。さらに、超硬ブランクは熱安定性に優れているため、変形することなく高温に耐えることができます。そのため、高速加工用途に適しています。さらに、超硬ブランクは強度に優れているため、長期間使用しても形状や切れ味を維持することができます。全体的に、超硬ブランクの利点は、製造、自動車、航空宇宙などの業界で人気のある選択肢となっています。

デメリット

超硬ブランクの主な欠点のひとつは、コストが高いことである。超硬は特殊な材料であるため、複雑な製造工程が必要となり、製造コストが高くなります。さらに、超硬ブランクは他の材料に比べて脆いため、特定の条件下でクラックが入ったり折れたりしやすい。もう一つの欠点は、超硬ブランクは主に切削工具や耐摩耗部品などの特定の用途に使用されるため、汎用性が限られていることである。最後に、超硬ブランクは、その寿命と性能を確保するために慎重な取り扱いとメンテナンスが必要で、ユーザーにとっては時間とコストがかかる。

他の素材との比較

超硬ブランクは、その卓越した硬度と耐久性により、さまざまな産業で広く使用されています。他の材料と比較した場合、超硬ブランクは優れた性能と寿命を提供します。超硬ブランクの高い硬度は、高荷重に耐え、摩耗に強いため、高い精度と靭性を必要とする用途に最適です。さらに、超硬ブランクは耐熱性に優れ、極端な温度条件下でも安定性と信頼性を確保します。超硬ブランクは、その優れた特性により、強度、靭性、総合的な性能の点で他の材料よりも優れており、多くの産業用途に適した選択肢となっています。