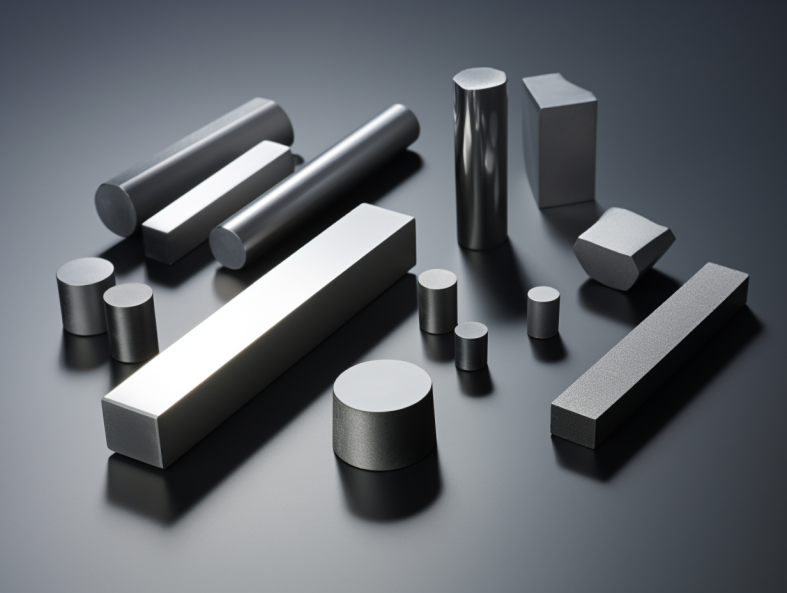

カスタマイズされたブランク超硬ストリップは、切削工具チップや摩耗部品を作るために指定された寸法にカスタマイズされ、精密研削された未完成の平坦な超硬ストリップを指します。ブランクのサイズ、組成、研削技術を適切に選択することが重要です。

このガイドでは、カスタマイズオプション、用途、仕様、サプライヤーなど、ブランク超硬ストリップに関連するあらゆる情報を網羅しています。

入門 ブランク超硬ストリップ

- 研削前の未仕上げ超硬合金ストリップ

- コバルト・バインダー・マトリックス中の炭化タングステン粒子から成る

- 標準サイズ、カスタムサイズ、合金グレードをご用意

- 用途に応じて提供

- インサート、ダイ、磨耗部品製造用の精密な寸法に研削加工

ブランクの構成と寸法をカスタマイズすることで、性能と工具設計が最適化されます。

ブランクス・カスタマイズ・オプション

ブランク超硬ストリップは、カスタマイズすることができます:

| パラメータ | オプション |

|---|---|

| 合金グレード | ユニークな組成と粒度 |

| ストリップ寸法 | 幅、厚さ、長さ |

| 扁平/ストレート | 厳しい公差に対応 |

| 表面仕上げ | カスタマイズされた粗さ |

| エッジの準備 | 面取り、ホーニング、バリ取り |

| 硬度 | 軟らかいものから非常に硬いものまで |

| コーティング | TiCN、TiAlN、ダイヤモンドコーティング |

お客様の金型設計と用途のニーズに合わせてブランクの特徴を最適化するために、サプライヤーと協力してください。

超硬ストリップブランクの用途

カスタマイズされた超硬ストリップブランクの一般的な用途:

- 機械加工用切削工具チップ

- ワイヤー製造用伸線ダイス

- プロファイル/ロッド用押し出しダイス

- ペレタイジング・ローラーとダイ

- スリッター、チョッパー、クラッシャー

- 摩耗部品と工具

- リサイクル機器部品

- 食品加工用ブレードおよびナイフ

超硬ブランクの選択は、工具や装置の耐久性、生産性、寿命に直接影響します。

種類 ブランク超硬ストリップ

タングステンカーバイトストリップブランクスの主な種類:

| ブランク | 説明 | アプリケーション |

|---|---|---|

| コバルト・ボンド | 最も一般的なWC-Coブランク | 一般加工用チップ、金型 |

| チタン・ボンド | WC-TiC-Tiブランク | 高速加工 |

| サーメット | WC-TiC-TaC-NbC-Co | 摩擦部品、低摩耗工具 |

| 炭窒化物 | WC-TiCN-TaC-Co/Ni | 高速/高温合金 |

| 立方晶窒化ホウ素 | PcBN複合ブランク | 硬化鋼、鋳鉄 |

| 特殊合金 | 革新的なグレードとバインダー | カスタマイズされた用途 |

サプライヤーと緊密に協力して、最適なブランク組成を選択してください。

超硬ブランクの主な仕様

ブランク超硬ストリップを注文する際の重要なパラメータ:

| パラメータ | セレクション |

|---|---|

| 構成 | 超硬合金、バインダー、粒度 |

| 寸法 | 幅、厚さ、長さ |

| 平坦性 | 目標平面度公差 |

| 表面仕上げ | 焼結または研磨仕上げ |

| エッジ | 角型、面取り、丸型 |

| 硬度 | 柔らかいものから非常に硬いものまで |

| コーティング | 非コーティング、TiCN、TiAlN、CVDダイヤモンド |

| テスト | 化学、微細構造、硬度 |

| 認証 | 材料認証 |

適切なパラメータを指定することで、ブランクが設計の期待に応えることができる。

超硬ブランクの寸法公差

達成可能な典型的な寸法公差:

| パラメータ | 許容範囲 |

|---|---|

| 厚さ | ±0.001″から0.005″まで |

| 幅 | ±0.001″から0.005″まで |

| 長さ | +/- 0.020″ |

| 平坦性 | 0.001″~0.006″/インチ |

| 直角度 | ±0.001″から0.005″まで |

| 表面仕上げ | 最大3マイクロインチRa |

より厳しい公差も可能です。サプライヤーに能力を確認してください。

超硬ブランクのグレード

さまざまな標準および特注の超硬グレードをご用意しています:

| グレード | 説明 |

|---|---|

| C1、C2 | 鋼用コバルト6%グレード |

| C3、C4 | 10% コバルト高靭性グレード |

| C5、C6 | 合金用混合炭化物グレード |

| C7, C8 | 12%コバルト難削材 |

| C9, P10 | 細目で高いエッジ強度 |

| P20-P60 | 特定用途向け特殊バインダー/カーバイド |

異なる組成は、特定の被削材に最適な性能を提供する。

超硬ブランクのカスタマイズ方法

ブランク超硬ストリップのカスタマイズ方法:

- 合金化 - 用途に合わせた組成

- 焼結 - 超硬合金の粒径と特性を制御

- 研磨 - プロファイル、仕上げ、エッジプリパレーション

- エッジホーニング - なめらかなエッジ仕上げ

- 面取りとバリ取り - 安全性と性能のために

- レーザー切断 - 精密ブランク切断

- コーティング - 耐摩耗性、潤滑性、靭性の向上

高度な加工技術により、きめ細かなカスタマイズが可能。

超硬ブランクのサプライチェーン

典型的な超硬ブランクのサプライチェーン:

- 粉末サプライヤー - 超硬合金、コバルト、バインダー、粒成長抑制剤

- メーカー - プレス、焼結、研削ブランク

- コーティングアプリケーター - 表面コーティングの追加

- ディストリビューター - エンドユーザーへの供給

- 研磨工場 - ブランクを工具に仕上げる

- エンドユーザー - 工具と金型を消費する

長持ちする道具となる高性能のブランクを提供するためには、サプライチェーン・パートナー間の協力が不可欠です。

超硬ブランクのグローバルサプライヤー

ブランク超硬ストリップの世界的大手サプライヤー:

| 会社概要 | 所在地 | 製品紹介 | 価格 |

|---|---|---|---|

| ケナメタル | アメリカ、ヨーロッパ、中国 | 標準およびカスタムブランク | $$$ |

| 三菱マテリアル | 日本, グローバル | 幅広いグレード | $$$ |

| サンドビック | スウェーデン、ブラジル、インド | ナノ構造グレード | $$$ |

| イスカー | イスラエル, グローバル | カスタマイズされた形状 | $$$ |

| タンガロイ | 日本、アメリカ | カスタムプロファイルとコーティング | $$$ |

| コルロイ | 韓国 | 費用対効果の高い超硬ブランク | $$ |

価格は、サイズ、グレード、公差、注文量により、1インチあたり$5~$50です。

また、地域の超硬メーカーも、地域市場に合わせたブランクを供給している。

超硬ブランク・サプライヤーの選択

超硬ブランクのサプライヤーを選択する際の主な考慮事項:

- 特定の用途に適したグレードに関する技術的専門知識

- 組成、寸法、公差、特徴をカスタマイズする能力

- 一貫して管理された製造工程

- 合理的な最小発注量

- 競争力のある透明性の高い価格設定

- 高い品質基準と検査

- 現地で入手可能、または合理的なリードタイム

- 強力な技術サポートとカスタマーサービス

ブランクの品質と経済性の最適なバランスを見つけるには、サプライヤーを慎重に評価する必要がある。

超硬ブランクの研削方法

超硬ブランクストリップの精密研削方法:

| 方法 | 概要 |

|---|---|

| 平面研削 | 厳しい公差と繊細な仕上げを実現 |

| EDM研削 | 複雑な形状とプロファイル、微細なコントロール |

| HEDM研削 | 刃先交換式チップの高速除去 |

| 研磨ベルト | ブランクの柔軟な手研磨 |

| ダブルディスク研削 | 対向車同時研磨 |

ブランクに微細な亀裂や損傷を与えずに仕様を達成するには、適切な研削装置、技術、パラメータが必要です。

超硬ブランク治具の取り付け

精密研削には、正確なブランク固定が不可欠です:

- 堅牢で振動を減衰させる治具設計を使用する

- ガイドとロケータの正確な位置合わせ

- 薄い部品や壊れやすい部品の真空クランプを組み込む

- クーラントを排出する

- 人間工学に基づいた荷物の積み下ろしが可能

- 検査へのアクセスを容易にする

- モジュール式/フレキシブルなワークホールドデザイン

うまく設計された治具により、研削のためのブランクの位置決めを迅速、正確、かつ再現性よく行うことができます。

カスタマイズされた超硬ブランクの利点

既製のブランクサイズに対する利点:

- 金型設計のニーズに最適化された寸法

- 加工用途に合わせた組成

- より厳しい公差が精密研削を支える

- 特定の表面仕上げ要件を達成

- お客様の仕様に合わせたエッジ加工

- ジャスト・イン・タイムでのレディ・ブランクの納入

- 標準サイズからの過研磨とスクラップを避ける

- 安定した工具性能と寿命

適切にカスタマイズされた超硬ブランクは、費用対効果の高い工具製造に不可欠です。

超硬ブランクの限界

- 標準サイズに比べて高い初期費用

- 最低注文数量が適用される場合があります。

- 特注品のリードタイム

- 過剰なカスタマイズの可能性

- 特定のサプライヤーへの過度の依存

- 性能の確認にはテストが必要

- ソースを変更する場合の変更管理

特注超硬ブランクに着手する前に、お客様の数量ニーズとコスト制約をご理解ください。

超硬ブランクのコスト分析

- 超硬ストリップのコスト:

- サイズ、等級、公差

- $5-$50/インチブランク

- カスタマイズ費用:

- コンポジション開発

- より厳しい公差

- 特殊加工

- 在庫保有コスト

- 砥石消費量

- 試験と資格

- 配送に関する考慮事項

カスタマイズのメリットと生産量に見合った総コストを天秤にかけてください。

超硬ブランクの将来展望

今後の超硬ブランクの動向:

- 新しい先端グレードとナノ構造パウダー

- モデリングによるカスタム設計合金

- より厳しい公差とより微細な表面仕上げ

- ジャスト・イン・タイムのサプライチェーン・マネジメント

- リサイクルと再利用プログラムの充実

- 自動研削技術

- ERPシステムによる在庫最適化

- 主要カーバイドメーカーの統合

- セーフティエッジの使用拡大

- 刃先交換式工具部門の成長

材料、製造、在庫管理における革新は、性能と経済性の向上をもたらすだろう。

よくあるご質問

Q: 超硬ブランクは何に使うのですか?

A:主に高硬度、耐摩耗性が要求される切削工具チップ、金型、摩耗部品の製造用。

Q: 超硬ブランクはどのように作られるのですか?

A: 超硬合金とバインダーの粉末を金型に圧縮し、焼結して固体の超硬合金ストリップブランクを形成します。

Q: コバルトと炭化チタンのブランクの違いは何ですか?

A: コバルト結合のブランクは靭性があり、チタン結合のグレードは高い耐熱性と耐摩耗性があります。

Q: 超硬ブランクの公差はどの程度ですか?

A: ブランクスは、±0.001″またはそれ以上の厳しい寸法公差まで研削することができます。

Q: カスタマイズされた超硬ブランクの製造にはどれくらいの時間がかかりますか?

A: リードタイムは、サプライヤーのスケジュールやカスタマイズの複雑さにもよりますが、通常2~8週間です。

Q: 超硬ブランクにはどのようなコーティングが施されていますか?

A: 一般的なコーティングは、炭窒化チタン(TiCN)、窒化チタンアルミニウム(TiAlN)、窒化チタン(TiN)、ダイヤモンドです。

Q: 超硬ブランクのマイクロクラックの原因は何ですか?

A: 過大な研削力、粗悪な砥石、過熱、または不適切なプロセスパラメーターが、エッジのマイクロクラックを引き起こします。

Q: 超硬ブランクはどのように梱包されて出荷されるのですか?

A: セパレーターシート付きの硬い箱に丁寧に梱包することで、取り扱いや輸送中の損傷を防ぐことができます。

Q:超硬ブランクを研削する場合、どのような安全上の注意が必要ですか?

A: 適切なホイールガード、換気、保護メガネ、マスク、封じ込め、クーラント管理、安全作業手順。

Q: 超硬ブランクの在庫はどのように最適化できますか?

A: ジャスト・イン・タイム納品、ベンダー管理在庫、連結ERPシステムなどの戦略により、運転資金の必要性を最小限に抑えることができます。