表面粗さとは?

表面を触って、「わぁ、なめらか!」と思ったことはあるだろうか。あなたが感じたその質感は、エンジニアや材料科学者がこう呼ぶものだ。 表面粗さ.簡単に言えば、理想的な平らな表面からの小さな、細かい間隔の偏差のことである。マイクロメートル(μm)単位で測定され、Ra(平均粗さ)、Rz(平均最大高さ)などのパラメータを用いて表される。

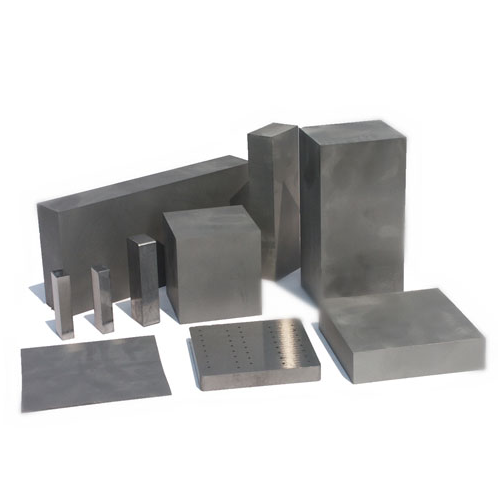

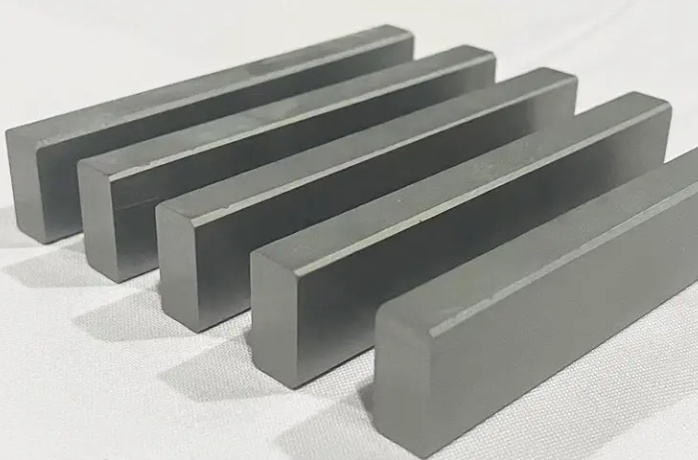

物質の表面を超クローズアップで見てみると、山と谷が見えるだろう。表面粗さとは、これらの山がどれだけ高く、谷がどれだけ深いかということである。そして 超硬プレート切削工具、金型、耐摩耗用途に不可欠なこの粗さは、単なる外観上のものではありません。性能的に重要なのだ。

超硬プレートで表面粗さが重要な理由

では、なぜ超硬プレートが粗いか滑らかかを気にする人がいるのだろうか?これが問題だ: 表面粗さはすべてに影響する 耐摩耗性、潤滑性、摩擦からコーティングの密着性まで。

超硬プレートはレーシングカーのタイヤのようなものだと考えてほしい。粗すぎるとドラッグが発生する。滑らかすぎると、必要なときにグリップしない。超硬合金の用途では、表面の質感が性能を左右します。例えば

- 切削工具より滑らかな表面は摩擦を減らし、発熱を抑える。

- 金型粗さは最終製品の仕上がりに影響する。

- 高ストレス用途粗い表面は応力を集中させ、早期故障につながる可能性がある。

要点は?表面粗さは単なる数字ではない。それは クリティカル・パフォーマンス・パラメーター.

推奨表面粗さ

万能の答えはない。 業界標準とベストプラクティス.それを分解してみよう:

- 切削インサートおよび工具用:表面粗さは、通常 Ra 0.2 - 0.8 μm の範囲にある。これにより、耐摩耗性と低摩擦のバランスを実現している。

- 摩耗部品および金型用:あなたが見ているのは Ra 0.4 - 1.6 μm公差と仕上げの要件による。

- コーティング(PVDやCVDなど)の場合:プレコート粗さ Ra 0.1 - 0.3 μm が強力な接着力を確保するのに理想的である。

より正確に?その通りだ。この粗さが実際にどのようにコントロールされているのかを見てみよう。

表面粗さを制御する方法 超硬プレート

メーカー各社は、以下のものを組み合わせて使用している。 加工技術 表面粗さのスイートスポット値を達成するために。以下の表をご覧ください:

超硬合金板の表面粗さ制御技術

| 方法 | 仕組み | 粗さの結果 | 最適 | コスト |

|---|---|---|---|---|

| 研磨 | 砥石で表面を削る | Ra 0.2 - 0.8 μm | 切削工具、精密金型 | 中程度 |

| ラッピング | 研磨粒子のスラリーを使用し、超平滑な仕上がりを実現 | Ra 0.05 - 0.2 μm | コーティング前処理、鏡面仕上げ | より高い |

| 放電加工 | 非接触プロセスで火花が材料を侵食する | Ra 1.0 - 3.2 μm | 複雑な形状、予備仕上げ | 高い |

| 研磨 | 細かい研磨作用で表面の光沢を向上 | Ra 0.05 - 0.3 μm | 美的, コーティング, トライボロジー | 高い |

| サンドブラスト | 粒子を使用して表面を均一に研磨します。 | Ra 0.8 - 3.2 μm | コーティングの一般的な粗面化 | 低い |

| レーザーテクスチャリング | レーザーで微細パターンをエッチングしてテクスチャーを制御 | 高度に制御された(カスタムパターン) | ハイテク・アプリケーション | 非常に高い |

| 焼結制御 | 粉末成形パラメータは初期表面に影響する | Ra 2.0 - 6.3 μm(機械加工前) | 研磨前の下地 | 低い |

メタルパウダー・モデル トップ10 超硬プレート (解説付き)

超硬プレートは右から始まる 金属粉ここでは、性能、表面挙動、最終用途の品質という点でゲームチェンジャーとなる10モデルを紹介する。

超硬プレート製造に使用される主要金属粉末モデル

| パウダーモデル | 構成 | 粒度 | メリット | ベスト・アプリケーション |

|---|---|---|---|---|

| WC-コ 6% | 炭化タングステン+6%コバルト | 1.2 μm | 靭性があり、耐摩耗性に優れ、研削が容易。 | 汎用工具 |

| WC-Co 10% | 炭化タングステン+10%コバルト | 0.8 μm | 靭性が向上、耐摩耗性はやや低下 | 頑丈なカッティング・インサート |

| WC-NiCr 12% | ニッケル・クロム・バインダー付きWC | 1.0 μm | 優れた耐食性、強力なコーティングベース | マリン、ケミカルツール |

| WC-CoCr 8% | 炭化タングステン+コバルトクロム | 1.4 μm | コーティングとのより良い結合、確かなトライボロジー性能 | 航空宇宙部品 |

| WC-Coファイングレイン | 極細WC + 6% Co | 0.4 μm | 超硬度、仕上げ用工具に最適 | 微細加工、ファインカッター |

| TiC-WC-Co | 炭化チタン、WC、コバルトブレンド | 1.0 μm | より高い耐熱性 | 高速工具 |

| Cr3C2-NiCr | 炭化クロム+ニッケルクロム | 2.5 μm | 極めて高い耐食性と耐酸化性 | 溶射コーティング |

| VC添加剤入りWC-Co | WC-Co+炭化バナジウム | 0.6 μm | 砥粒成長抑制、粉砕後の表面微細化 | ダイ、パンチ、ウェアプレート |

| WC-Co + TaC | 炭化タンタル入りWC-Co | 0.9 μm | より優れた熱安定性、研磨後の滑らかな仕上がり | 航空宇宙用金型、高温作業 |

| WC-Coナノパウダー | ナノスケールタングステンカーバイド+コバルト | <0.1 μm | 極めて硬く、鏡面仕上げが可能 | 高性能工具、半導体工具 |

よくあるご質問

| 質問 | 回答 |

|---|---|

| 金型に使用される超硬プレートの理想的な表面粗さは? | 通常、以下の間である。 Ra 0.4 - 1.2 μm最終製品の仕上げ要件による。 |

| 表面粗さはコーティングの密着性に影響するか? | もちろんです。滑らかすぎる表面はコーティング剤の接着を妨げ、粗すぎるとエアポケットを閉じ込めてしまいます。理想的なのは Ra 0.1 - 0.3 μm. |

| 表面粗さの測定方法は? | 使用 プロフィロメーター (接触またはレーザー)、 空燃比あるいは 白色光干渉法 高分解能測定用。 |

| より滑らかな方が常に良いのか? | 必ずしもそうではない。アプリケーションによっては テクスチャーが必要 グリップ、接着、潤滑のために。 |

| 耐食性に優れた金属粉末は? | WC-NiCr 12% または Cr3C2-NiCr パウダーは、腐食性環境において優れた性能を発揮します。 |

| 超硬合金の表面仕上げ不良の原因は何ですか? | 原因は以下の通り。 工具摩耗, 不適切な焼結, 砥石問題あるいは 粗悪パウダー. |

| 超硬合金を鏡面仕上げに研磨できますか? | そうだね。 ナノまたは微粒子のWC-Co しかし、それには時間と精密機器が必要だ。 |

| 粗さは平らさと同じですか? | いや! 粗さ とは、微視的なピーク/バレーのことである; 平ら はマクロレベルの乖離についてだ。しかし、どちらも重要だ。 |

| コーティング後に粗さを変えることはできますか? | 厳しい。ほとんどのコーティングは表面の粗さを再現するので、コーティング前の研磨が鍵になります。 |

| 表面粗さの基準はありますか? | そうだ、 ISO 4287, ASME B46.1などの国際規範が、粗さの測定と報告の指針となっている。 |