のカッティングがなぜ必要なのか? 超硬棒 挑戦?

超硬ロッドの切削は、バターナイフでダイヤモンドを切り分けようとするようなものだ。超硬合金、特にタングステンカーバイドは、信じられないほど硬くてもろい。激しい磨耗や損傷に耐えるように設計されているため、工業用途では超硬合金はロックスターなのです。

主な問題は、超硬合金が従来の切削工具と相性が悪いことだ。標準的な工具はすぐに摩耗したり、切削工程で発生する高圧や熱に対応できないことがよくあります。そのため、適切な方法と機器を選択することは単なる提案ではなく、必要不可欠なのです。

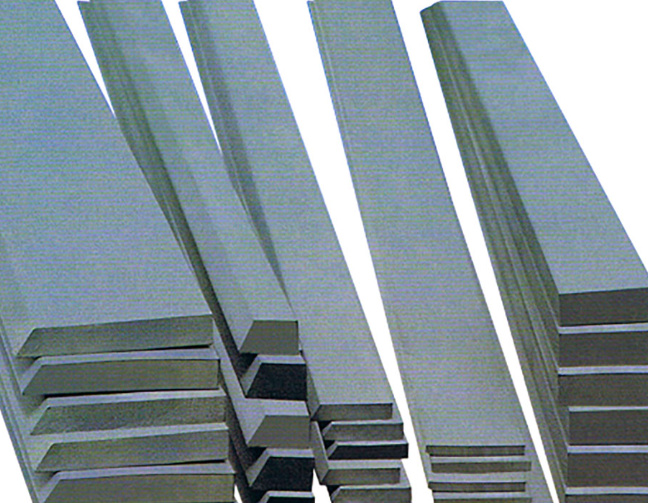

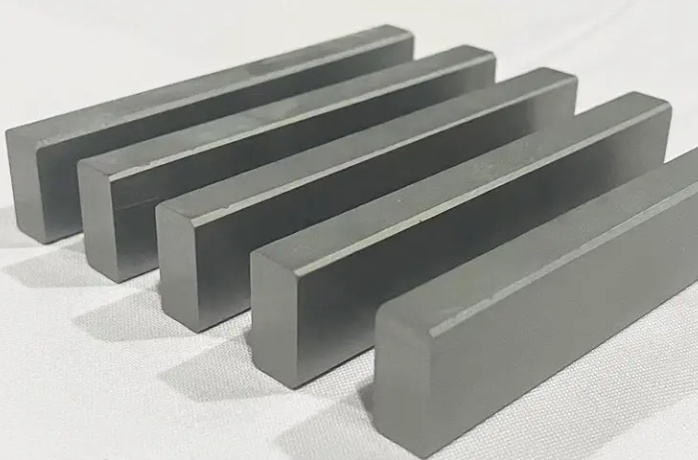

特性 超硬棒

スライス技術に入る前に、化学と物理の話をしよう。超硬ロッドは通常、炭化タングステン(WC)にコバルト(Co)のような結合材を混ぜて作られている。このブレンドにより、非常に硬く、融点が高く、摩耗や変形に強いというユニークなコンボが生まれる。

その中で、特に目を引く物件をいくつか紹介しよう:

- 硬度:1600-2200HV(ビッカース硬度)前後

- 圧縮強度:最大7000MPa

- 熱伝導率70-100 W/m-K

- 弾性係数:530-700 GPa

- 破壊靭性:比較的低い(4~15MPa・m½)ため、割れやすい。

これらの特性は工具の性能にとっては素晴らしいものだが、加工となると頭痛の種となる。硬度は工具の寿命を縮め、もろさは羽のように軽いタッチとレーザー精度を要求する。

超硬棒の一般的な切削方法

戦術について話そう。超硬合金のカッティングは、万能ではありません。複数の方法があり、それぞれに長所と短所があります。

1.放電加工

- 最適:複雑なカットと厳しい公差

- 長所:機械的ストレスがなく、優れた表面仕上げ

- 短所:プロセスが遅い、コストが高い

2.ダイヤモンドホイール研削

- 最適:大量生産

- 長所:高精度で耐久性のあるツーリング

- 短所:高価な設備、高いメンテナンス

3.レーザー切断

- 最適:複雑な形状とマイクロカット

- 長所:非接触、超精密

- 短所:熱による損傷のリスク、高価なセットアップ

4.ウォータージェット切断

- 最適:感熱材料

- 長所:熱効果なし、環境にやさしい

- 短所:精度が低く、仕上げが粗い

5.ダイヤモンドブレードによる鋸引き

- 最適:ショートロッドのストレートカット

- 長所:費用対効果が高く、セットアップが容易

- 短所:あまり複雑でないデザインに限る

カッティングのベストプラクティス 超硬棒

| 切断方法 | ベスト・ユースケース | 精密水準器 | 工具寿命 | スピード | 表面仕上げ |

|---|---|---|---|---|---|

| イーディーエム | 複雑な形状、厳しい公差 | 非常に高い | 長い(電極に依存) | 遅い | 素晴らしい |

| ダイヤモンドホイール研削 | 大量生産 | 高い | ロング | 速い | 素晴らしい |

| レーザー切断 | 細いロッド、複雑なパターン | 非常に高い | ミディアム | ミディアム | グッド |

| ウォータージェット切断 | 熱に敏感なアプリケーション | ミディアム | ロング | ミディアム | フェア |

| ダイヤモンドブレード | クイックストレートカット、ショートロッド | ミディアム | ミディアム | 速い | グッド |

推奨機材と道具

剣の試合にスプーンは持ってこないでしょう?超硬切削も同じです。適切な道具が必要だ:

- 精密ダイヤモンド切断機 - 低振動、高精度カットを実現。

- ワイヤ放電加工機 - 複雑で公差の大きい作業に最適。

- 冷却システム付きレーザー切断機 - 熱変形を抑える。

- 砥粒入りウォータージェットカッター - 温度に敏感な作業に最適。

- 高品質ダイヤモンド・ブレード - 長寿命と表面の完全性に不可欠。

などのブランドがある。 アキュートエックス, GFマシニングそして ソディック 世界トップクラスのEDMシステムを製造する一方 トランフ そして アマダ レーザー切断技術の覇者。

超硬棒の切削時に刃先の破損を避ける方法

超硬合金はガラスのようなもので、曲がるのではなく、割れると考えてください。だから、作業を急いだり、不均等な圧力をかけたりすると スナップせっかくのエッジが台無しだ。

物事をスムーズに進めるために:

- ダイヤモンドコーティングされた鋭利な工具を使用する 振動を軽減する。

- ロッドをしっかりと固定する しかし、過剰な力は加えない。

- クーラントを使用する 熱の蓄積を最小限に抑える。

- 段階的にカットする 一度の攻撃的なパスではなく

ここでは忍耐が最大の味方だ。力技ではなく、フィネスが大事なのだ。

超硬棒を切断する際、細長い棒を変形させずに切断する方法

細い超硬棒を切るのは、侍の刀で爪楊枝を割ろうとするようなものだ。 スーパー 失敗しやすい。

ポイントを維持する方法はこうだ:

- ロッドを完全に支える 曲がるのを防ぐため、全長にわたって

- 目の細かいダイヤモンドホイールを使用する 優しく正確なカットのために。

- ゆっくりと着実に フィード・レートで、横からの圧力を避ける。

- レーザーまたはEDMを検討 超微細な精度が必要なら

特定の金属粉末モデル 超硬棒 (解説付き)

| パウダーモデル | 構成 | 粒度 | アプリケーション | 強み |

|---|---|---|---|---|

| WC-Co APT 88/12 | 88% WC、12% Co | 0.8 µm | ドリル、リーマー | 高い耐摩耗性 |

| WC-Co・H10F | 90% WC、10% Co | 0.6 µm | 切削工具 | 高い硬度 |

| WC-Co・K20 | 93% WC、7% Co | 1.0 µm | マイニングツール | 靭性+耐摩耗性 |

| WC-Co K30 | 94% WC、6% Co | 1.2 µm | エンドミル | 優れたエッジ保持力 |

| WC-Co・H13A | 87% WC、13% Co | 1.6 µm | 頑丈な工具 | 耐衝撃性 |

| WC-ニ | 85% WC、15% Ni | 1.0 µm | 腐食性環境 | 耐食性 |

| WC-Coウルトラファイン | 92% WC、8% Co | 0.4 µm | 精密部品 | 最高硬度 |

| WC-TiC-Co | WC + TiC + Co | 1.2 µm | 航空宇宙部品 | 熱安定性 |

| WC-Co C2 | 94% WC、6% Co | 1.1 µm | 金型 | 表面仕上げの品質 |

| WC-Co C10 | 90% WC、10% Co | 0.7 µm | マイクロツール | マイクロエッジのシャープネス |

よくあるご質問

| 質問 | 回答 |

|---|---|

| 家庭で超硬ロッドを切断する最良の方法は? | ダイヤモンドのこ刃を使用し、ゆっくりと作業すること。熱の蓄積を避け、常に保護具を着用する。 |

| 超硬ロッドは割れることなくレーザー切断できますか? | そうだが、熱をうまくコントロールできるハイエンドのシステムに限る。そうでなければ、ひび割れのリスクがある。 |

| なぜ超硬ロッドの端が欠けるのですか? | 通常、不適切なクランプ、不均等な圧力、または鈍い工具が原因である。 |

| ウォータージェット切断は超硬棒に有効か? | 特に熱を避けたいときには効果的だ。ただ、超平滑な仕上がりは期待しないでほしい。 |

| 精密超硬工具に最適な金属粉末は? | 優れた硬度と細粒のWC-Coウルトラファイン。 |

| 超硬合金の切削に欠かせない安全装備とは? | 微粒子の吸入を避けるため、目の保護具、手袋、除塵装置を使用する。 |

| 放電加工はすべての超硬棒に使用できますか? | たいていはそうだ。ただ、ある種のバインダーを使う場合は、ロッドがあまり導電性でないことを確認してください。 |

| 超硬合金の切削にクーラントは必要ですか? | はい!クーラントは熱を下げ、工具の寿命を大幅に延ばします。 |

| 超硬合金を切断する場合、ダイヤモンドブレードの寿命はどのくらいですか? | 品質や用途にもよるが、一般的に標準的なブレードの10~20倍長い。 |

| 超硬切削用の携帯工具はありますか? | コンパクトなダイヤモンドソーや、特殊用途向けのミニEDMユニットもある。 |