金属の切断は、言うほど単純ではない。適切な工具と材料を選ぶことは、文字通り、作業の成否を左右します。だからこそ 金属切断 は、製造業や機械加工業界では非常に重要な役割を担っています。耐久性に優れ、精密で、きれいな切れ味と長持ちする工具が必要な場合には、画期的な存在です。しかし、超硬合金はなぜ特別なのでしょうか?ここでは、その詳細について掘り下げてみましょう。

金属切削用超硬合金とは?

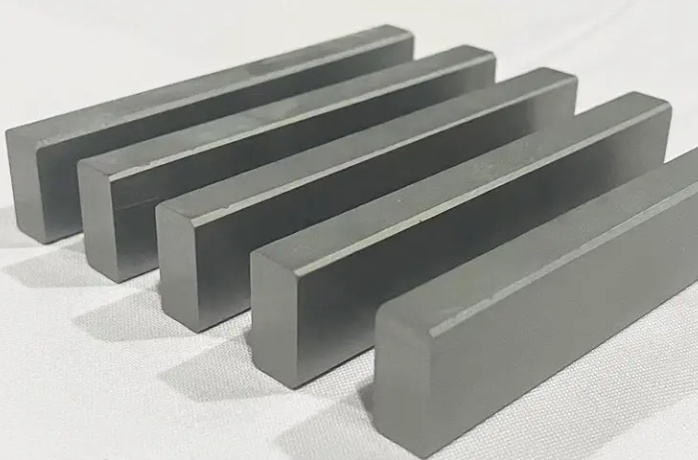

超硬合金、正確には炭化タングステンは、タングステンと炭素からなる化合物である。非常に硬く、耐摩耗性に優れているため、金属の切断や機械加工に最適です。多くの場合、靭性を高めるためにコバルトやニッケルがバインダーとして加えられます。その結果は?鋼鉄よりも強く、過酷な条件下でも切れ味が持続する素材です。

なぜ鋼鉄を使わないのだろう」とお考えなら、答えは簡単です。超硬工具は切れ味が速く、長持ちし、精度が高いのです。バターナイフとシェフナイフの違いを考えてみてください。

超硬合金の種類 金属切断

すべての超硬合金が同じように作られているわけではありません。用途によっては、特定の特性を持つ異なるタイプの超硬合金が必要になることもあります。ここでは、一般的な種類とその用途を詳しく表にしています:

| 超硬合金の種類 | 構成 | アプリケーション | 主なメリット |

|---|---|---|---|

| 炭化タングステン(WC) | タングステン+カーボン | 汎用切削耐摩耗工具 | 高硬度、優れた耐摩耗性 |

| 炭化チタン(TiC) | チタン+カーボン | 高強度合金の切断 | 耐熱性、シャープなエッジを維持 |

| 炭化タンタル(TaC) | タンタル+カーボン | 高温切断 | 優れた熱安定性 |

| サーメット | セラミック+メタリックバインダー | 細かい仕上げ作業 | 滑らかな表面仕上げ、摩耗の低減 |

| サブミクロン超硬合金 | 超微粒子タングステンカーバイド | 微細加工と複雑なカット | 卓越した精度、より長い工具寿命 |

| コーティング超硬合金 | PVDまたはCVDコーティング超硬合金 | 鉄および非鉄金属の切断 | 靭性の向上、摩擦の低減 |

| デュアル・カーバイド・グレード | 2層の超硬合金 | 頑丈なカッティング | 耐摩耗性と靭性を併せ持つ |

金属切削用超硬合金の原材料と成分分析

カーバイドは、タングステンと炭素という2つの主成分から始まる。これらを高温高圧下で結合させ、人類が知る限り最も硬い素材のひとつである炭化タングステンを形成する。その特性を高めるために、コバルトやニッケルなどの結合剤が加えられる。典型的な組成を分解してみよう:

| コンポーネント | パーセンテージ範囲 | 機能 |

|---|---|---|

| 炭化タングステン | 70% – 97% | 硬度と耐摩耗性を提供 |

| コバルトまたはニッケル | 3% – 30% | バインダーとして働き、強靭さを加える |

| その他の添加物 | <5% | 耐熱性などの特性を向上させる |

これらの元素のバランスが、硬度、靭性、熱安定性といった炭化物の特性を決定する。

超硬合金の製造工程 金属切断

原材料をどのようにして最先端の超硬工具に変えるのか。それは綿密なプロセスです:

- 粉体混合:タングステン、カーボン、バインダーを混合して均一な粉末にする。

- コンパクト化:粉末を高圧でプレスして成形する。

- 焼結:これらのプリフォームは炉の中で加熱され、材料を結合させ、緻密で強固な構造を作る。

- 成形と仕上げ:焼結部品は正確な寸法に研磨され、場合によっては追加特性のためにコーティングされる。

金属切削用超硬合金の用途

超硬工具は用途が広く、さまざまな産業で使用されています。その用途を表にまとめてみた:

| 産業 | 申し込み | 例 |

|---|---|---|

| 自動車 | エンジン部品加工 | シリンダーヘッド、クランクシャフト、ギア |

| 航空宇宙 | 高強度合金の切断 | タービンブレード、構造部品 |

| 医療機器 | 精密工具 | 手術器具、インプラント |

| 建設 | 硬質材料の切断 | コンクリート穿孔、石工切断 |

| 石油・ガス | ドリル工具および消耗部品 | ドリルビット、バルブトリム |

| エレクトロニクス | マイクロコンポーネント製造 | 回路基板、コネクター |

超硬合金の材料特性 金属切断

ここでは、カーバイドの驚くべき特性について簡単に見てみよう:

| プロパティ | 値の範囲 | 重要性 |

|---|---|---|

| 硬度 | 1600 - 2000 HV (ビッカース・スケール) | 耐摩耗性と耐久性を確保 |

| 密度 | 14.0 - 15.7 g/cm³ | 加工時の安定性に貢献 |

| 融点 | ~2870 °C | 高温での使用が可能 |

| 圧縮強度 | ~6000 MPa | 極端な切断力にも対応 |

| 熱伝導率 | 50 - 100 W/mK | 切断時の熱を効率的に放出 |

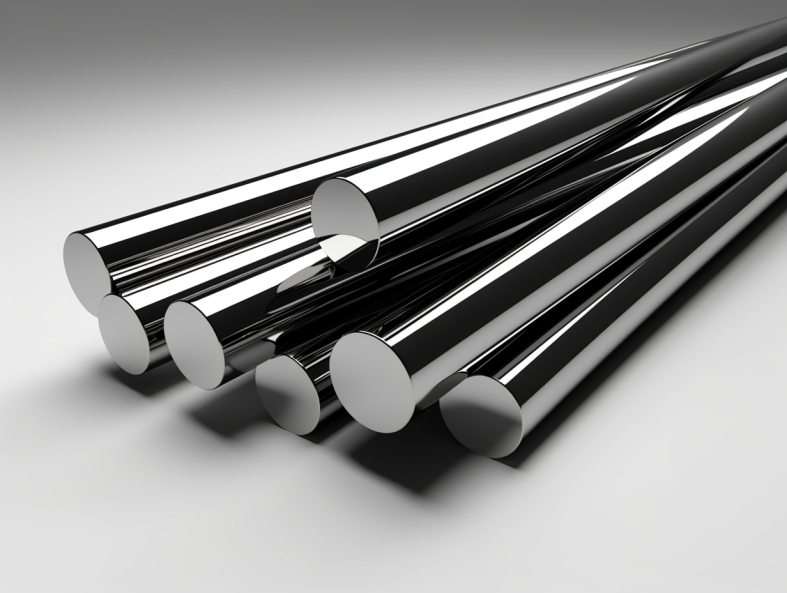

超硬工具の仕様、サイズ、形状

超硬切削工具には、用途に合わせた様々な仕様があります。以下はその概要である:

| 仕様 | 詳細 |

|---|---|

| スタンダード・シェイプ | 円形、正方形、三角形、カスタム |

| サイズ範囲 | 直径: 1 mm - 100 mm |

| コーティング・オプション | 窒化チタン(TiN)、炭窒化チタン(TiCN) |

| 公差 | 最小±0.001 mm |

| 最先端のスタイル | シングルエッジ、ダブルエッジ、マルチフルート |

金属切削用超硬合金サプライヤーの選択

すべてのサプライヤーが同じではありません。何を見るべきかは以下の通り:

| ファクター | 何をチェックすべきか |

|---|---|

| 品質基準 | ISO認証、材料トレーサビリティ |

| カスタマイズ・オプション | オーダーメイドのツールを作成する能力 |

| 価格 | 品質に妥協しない競争力のある料金 |

| 配達時間 | 製造ニーズに対する確実なリードタイム |

| サポートサービス | 技術指導、販売後のサポート |

ニーズに合った超硬合金の選択

適切な超硬工具の選択は、お客様の特定の要件によって異なります。ご検討ください:

| 基準 | 主な質問 |

|---|---|

| カットする素材 | スチールか、アルミニウムか、それとも超合金か? |

| 切断条件 | 高速加工か低速加工か? |

| ご希望の仕上げ | 滑らかな面が必要ですか、それともラフなカットが必要ですか? |

| 予算の制約 | 費用対効果の比率は? |

| 工具寿命への期待 | 工具の寿命は? |

超硬合金の利点と限界 金属切断

| メリット | 制限事項 |

|---|---|

| 優れた硬度と耐摩耗性 | 初期費用が高い |

| 過酷な条件下でもシャープネスを維持 | 鋼鉄に比べて脆い |

| より速い切断速度 | 正確なハンドリングが必要 |

| さまざまな用途に対応 | 複雑な部品の成形における柔軟性の制限 |

よくあるご質問

| 質問 | 回答 |

|---|---|

| 超硬合金の最大の長所は? | その優れた硬度と耐摩耗性。 |

| 超硬工具は再利用できますか? | そう、よく研ぎ直せるんだ。 |

| コーティングされた超硬合金はより良いのですか? | そう、コーティングは耐久性と耐熱性を向上させる。 |

| 超硬工具のメンテナンス方法は? | 適切な冷却を行い、不必要な衝撃を与えないこと。 |

| 超硬合金が最も恩恵を受ける産業は? | 航空宇宙、自動車、医療機器。 |

金属切削用の超硬合金は、精度、耐久性、効率を提供する驚異的なエンジニアリングです。複雑な微細部品の加工でも、強靭な合金の切断でも、ニーズに合わせて設計された超硬工具があります。重要なのは、お客様のニーズを知り、適切な工具とサプライヤーを選択することです。