概要

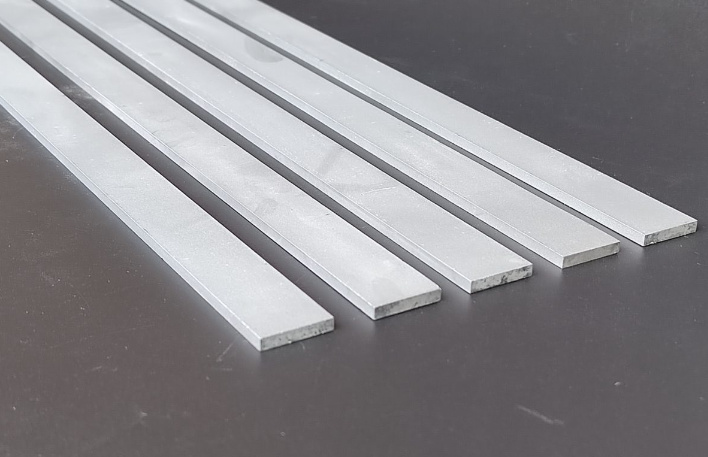

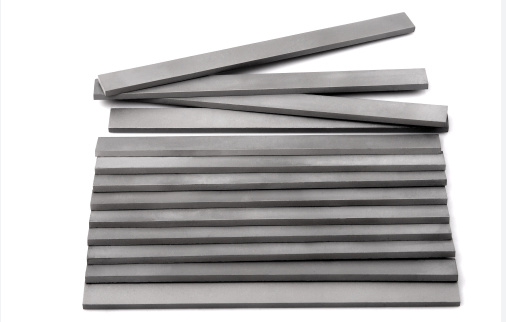

機械加工と工具の世界では、材料の選択が作業を左右します。耐久性と効率性の面で際立った素材のひとつが超硬合金です。具体的には 超硬ストリップの仕上げ研削 は、精密な切断と成形を必要とする業界の定番です。これらのストリップは、比類のない硬度、強度、耐摩耗性を備え、さまざまな工具や機械に不可欠な部品です。

では、仕上げ研削用超硬ストリップは一体何が特別なのでしょうか?ニーズに合ったものを選ぶにはどうしたらいいのでしょうか?また、どのような種類と用途があるのでしょうか?このガイドでは、これらすべての疑問にお答えし、魅力的な超硬ストリップの世界を深く掘り下げていきます。

超硬ストリップの仕上げ研削の紹介

仕上げ研磨用超硬ストリップは、基本的にタングステンと炭素から作られる化合物である炭化タングステンの薄い長方形の断片です。この化合物は、ダイヤモンドに次ぐ非常に硬いことで有名で、硬い材料の切断、研削、成形を必要とする用途に最適です。

種類 超硬ストリップの仕上げ研磨

仕上げ研削用超硬ストリップに関しては、多様性が鍵となります。それぞれ独自の特性と用途を持つ、具体的なモデルをご紹介します:

| モデル | 説明 |

|---|---|

| K10 | 耐摩耗性で知られ、非鉄金属の切断に適している。 |

| K20 | バランスのとれた硬度と靭性で、木工や軽加工に最適。 |

| K30 | 靭性が高く、重切削や衝撃用途に使用される。 |

| H10 | 高速切断に優れ、長時間切れ味を維持。 |

| H20 | 多用途で、切断と成形の両方の用途に使用される。 |

| H30 | 優れた強度と耐久性で、衝撃の多い環境にも対応。 |

| P10 | 精密工具に最適で、優れた刃先保持力を発揮。 |

| P20 | バランスのとれた特性で、一般的な機械加工用途に使用される。 |

| P30 | 鉱山のような厳しい環境で使用される高い靭性。 |

| M10 | 特に金属加工用に設計されており、耐摩耗性に優れている。 |

| M20 | 耐摩耗性と靭性のバランスを保ち、金属加工に万能。 |

| S10 | 耐摩耗性と靭性に優れ、石材切断に最適。 |

仕上げ研磨超硬ストリップの用途

仕上げ研削用超硬ストリップは、その優れた特性により、さまざまな用途で使用されています。ここでは、一般的な用途のいくつかをご紹介します:

| 申し込み | 説明 |

|---|---|

| 木工 | 正確で耐久性のある切断のために、鋸刃やルータービットに使用される。 |

| 金属加工 | 旋盤やフライス盤で金属の切断や成形に使用。 |

| 採鉱と掘削 | 耐摩耗性と靭性のため、ドリルビットや採掘工具に利用されている。 |

| 石の切断 | 硬度が高いため、石材やコンクリートの切削工具に使用される。 |

| 自動車産業 | 高い耐久性と耐摩耗性が要求される部品に使用される。 |

| 航空宇宙産業 | 過酷な条件に耐えなければならない部品の製造に使用される。 |

| 一般機械加工 | 精密機械加工や工具製作に最適。 |

| プラスチックと複合材料 | プラスチックや複合材料の切断や成形に使用。 |

| 繊維産業 | 布地などの裁断工具に使用される。 |

| 医療機器 | 精密さと耐久性が要求される手術器具に使用される。 |

仕上げ研磨超硬ストリップの材料特性

仕上げ研削用超硬ストリップの有効性は、その材料特性に根ざしています。ここで詳しく見てみましょう:

| プロパティ | 説明 |

|---|---|

| 硬度 | 非常に硬く、通常85~95HRA。 |

| タフネス | 靭性が高く、破損しにくい。 |

| 耐摩耗性 | 耐摩耗性に優れ、工具や部品の寿命を延ばす。 |

| 熱安定性 | その特性を失うことなく高温に耐えることができる。 |

| 耐食性 | 腐食に強く、過酷な環境に適している。 |

| 密度 | 密度が高く、強度と耐久性に優れている。 |

の組成と特徴 超硬ストリップの仕上げ研磨

仕上げ研削用超硬ストリップの組成を理解することで、その性能と様々な用途への適合性を知ることができます:

| コンポーネント | パーセント | 特徴 |

|---|---|---|

| 炭化タングステン(WC) | 70-97% | 硬度と耐摩耗性を提供する。 |

| コバルト | 3-30% | バインダーとして働き、強靭性と耐衝撃性を提供する。 |

| 炭化チタン(TiC) | 0-10% | 耐食性と高温性能を高める。 |

| 炭化タンタル(TaC) | 0-10% | 耐摩耗性と靭性を向上させる。 |

硬度、強度、耐摩耗性

仕上げ研削用超硬ストリップの硬度、強度、耐摩耗性を詳しく見てみましょう:

| モデル | 硬度(HRA) | タフネス | 耐摩耗性 |

|---|---|---|---|

| K10 | 90 | ミディアム | 高い |

| K20 | 88 | ミディアム-ハイ | ミディアム |

| K30 | 85 | 高い | ミディアム |

| H10 | 92 | ロー・ミディアム | 非常に高い |

| H20 | 89 | ミディアム | 高い |

| H30 | 86 | 高い | 高い |

| P10 | 91 | ロー・ミディアム | 非常に高い |

| P20 | 89 | ミディアム | 高い |

| P30 | 87 | 高い | ミディアム |

| M10 | 90 | ミディアム | 高い |

| M20 | 88 | ミディアム-ハイ | ミディアム-ハイ |

| S10 | 90 | ミディアム | 非常に高い |

仕様、サイズ、規格

仕上げ研削用超硬ストリップの仕様とサイズは多様で、さまざまなニーズと用途に対応しています:

| 仕様 | 詳細 |

|---|---|

| 長さ | 一般的には100mmから600mmの範囲。 |

| 幅 | 一般的な幅は5mmから50mm。 |

| 厚さ | 1mmから10mmまで、用途によって異なる。 |

| 規格 | ISO、ANSI、およびさまざまな業界固有の規格が、品質と互換性を保証します。 |

サプライヤーと価格詳細

高品質の超硬ストリップを入手するには、適切なサプライヤーを選択することが重要です。ここでは、いくつかのサプライヤーと価格の詳細を見てみましょう:

| サプライヤー | 所在地 | 価格帯(1個あたり) | 品質認証 |

|---|---|---|---|

| ケナメタル | アメリカ | $20 – $150 | ISO9001、ISO14001 |

| サンドビック | スウェーデン | $25 – $160 | ISO9001、ISO14001 |

| 株洲超硬合金 | 中国 | $15 – $120 | ISO 9001 |

| 住友電工 | 日本 | $30 – $200 | ISO9001、ISO14001 |

| 三菱マテリアル | 日本 | $25 – $180 | ISO9001、ISO14001 |

正しい仕上げ研削超硬ストリップ会社の選び方

適切な会社を選ぶことで、超硬ストリップの品質と性能に大きな違いが生まれます。ここでは、十分な情報を得た上で決断する方法をご紹介します:

| 基準 | 考察 |

|---|---|

| 評判 | 実績があり、顧客のレビューが好意的な会社を探す。 |

| 認証 | 会社がISO9001などの関連する品質認証を取得していることを確認する。 |

| 製品範囲 | 幅広い製品群は、同社が多様なニーズに対応できることを示している。 |

| カスタマイズ・オプション | 特定の要件に合わせたカスタマイズを提供しているかどうかを確認する。 |

| テクニカルサポート | 優れたテクニカル・サポートは、あらゆる問題を迅速かつ効率的に解決するのに役立つ。 |

| 価格 | 価格を比較し、コストパフォーマンスを確認する。 |

| 配送とロジスティクス | タイムリーなオペレーションには、効率的な配送とロジスティクスが欠かせない。 |

利点と限界を比較する

仕上げ研削用超硬ストリップを選ぶ際には、利点と限界を比較検討することが不可欠です:

| アスペクト | メリット | 制限事項 |

|---|---|---|

| 硬度 | 非常に硬く、長寿と耐久性を保証する。 | 硬度が高いと脆くなることもある。 |

| タフネス | 高い靭性により、衝撃や破損に強い。 | 靭性の向上は、耐摩耗性を若干低下させる可能性がある。 |

| 耐摩耗性 | 優れた耐摩耗性により、頻繁な交換の必要性を低減。 | 適切な靭性と組み合わせないと、耐摩耗性が損なわれる可能性がある。 |

| 熱安定性 | 高温に耐え、高速加工に最適。 | 高い熱安定性はすべての用途に必要とは限らず、コスト増につながる。 |

| 耐食性 | 過酷な環境に適し、メンテナンスコストを削減。 | 腐食性のない環境では不要な機能かもしれない。 |

| コスト | 当初は高価だが、耐久性に優れているため、長い目で見れば費用対効果は高い。 | 鋼鉄や高速度鋼のような他の材料に比べ、初期費用が高い。 |

よくあるご質問

| 質問 | 回答 |

|---|---|

| 何をするのか? 超硬ストリップの仕上げ研削 何のために? | さまざまな産業で、切断、成形、研削の用途に使用されている。 |

| ニーズに合った超硬ストリップの選び方は? | 具体的な用途、硬度や靭性などの要求特性、予算を考慮する。 |

| 超硬ストリップはスチールよりも優れていますか? | 超硬ストリップは硬度と耐摩耗性に優れるが、鋼よりも高価である。 |

| 超硬ストリップはカスタマイズできますか? | はい、多くのサプライヤーが、特定のニーズを満たすためのカスタマイズ・オプションを提供しています。 |

| 超硬ストリップの寿命は? | その寿命は用途や使用方法によって異なるが、一般的にはスチールよりも長持ちする。 |

結論

超硬ストリップの仕上げ研削 は、その硬度、靭性、耐摩耗性などの卓越した特性により、多くの産業用途に不可欠な部品です。初期費用は高くなりますが、耐久性と効率に優れているため、長期的には費用対効果の高い選択肢となります。さまざまな種類、用途、材料特性、適切なサプライヤーの選び方を理解することで、特定のニーズを満たす十分な情報に基づいた決定を下すことができます。