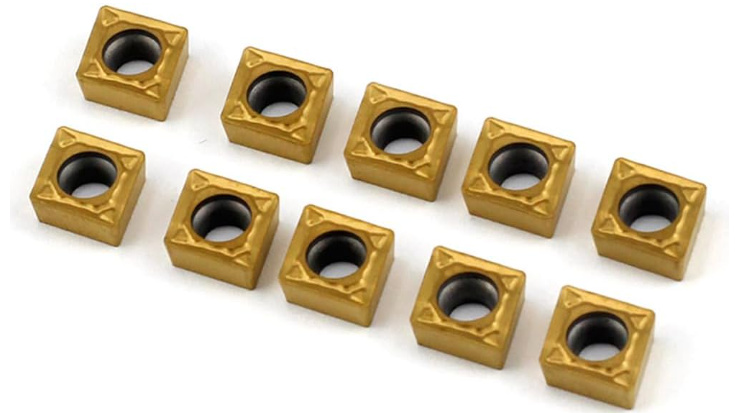

精度と効率性が最優先される機械加工の世界では、適切な切削工具の材料を選択することが、すべての違いを生む可能性があります。様々な選択肢がある中で カーバイド インサート は、誰もが認めるチャンピオンとして登場し、数え切れないほどの産業で加工プロセスに革命をもたらしてきた。

しかし、超硬チップが他の切削工具材料より優れている理由は何でしょうか?このブログでは 7つの魅力 それは、超硬チップを現代の製造業の最前線に押し上げた。

1.比類なき硬度:最も過酷な素材を克服する

炭化タングステンを主成分とする超硬チップは、従来の工具鋼や高速度鋼(HSS)を凌駕する卓越した硬度を誇ります。この卓越した硬度により、超硬チップは以下のような様々な被削材を難なく加工することができます:

- 硬化鋼: 超硬チップは、ハイス工具ではすぐに鈍化したり損傷したりするような高硬度鋼にも対応できるため、加工の可能性が広がり、より耐久性の高い部品の作成が可能になります。

- エキゾチック合金: 航空宇宙産業やその他の高性能産業では、卓越した強度対重量比を持つエキゾチック合金が使用されています。超硬チップは、これらの困難な材料の加工に優れており、航空宇宙、医療、その他の要求の厳しい分野の進歩に貢献しています。

- 研磨材: 鋳鉄、グラスファイバー、カーボンファイバー複合材などの材料は、その研磨特性で知られているため、従来の切削工具はすぐに摩耗してしまいます。優れた硬度を持つ超硬チップは、このような研磨材を加工する場合でも、摩耗に強く、切れ刃を長時間維持します。

2.優れた耐摩耗性:ダウンタイムの最小化、生産性の最大化

超硬チップの最も大きな利点の一つは、その優れた耐摩耗性にあります。他の切削工具材料に比べ、超硬チップは鋭い切れ刃を長期間維持します。これは次のようなことを意味します:

- 工具交換の削減: 工具交換の回数が減るということは、ダウンタイムが減り、機械の稼働率が上がるということであり、生産性と収益性に直接影響する。

- 金型費用の削減: 超硬チップは初期コストが高いかもしれないが、寿命が長いため、長期的には工具費全体が安くなることが多い。

- 部品の一貫性の向上: 一貫した工具摩耗により、生産工程全体を通して寸法精度と表面仕上げの一貫性が向上し、スクラップ率が減少し、部品全体の品質が向上します。

3.高速加工:生産を加速し、効率を高める

超硬チップは、高速加工中に発生する極端な温度と力に耐えるように設計されています。これにより、以下のことが可能になります:

- 切断速度の向上: 超硬チップは、ハイス工具よりも大幅に高い切削速度で加工できるため、加工時間を大幅に短縮し、生産量を向上させることができます。

- 表面仕上げの改善: 高い切削速度は、超硬チップの固有の特性と組み合わされた場合、多くの場合、より滑らかな表面仕上げをもたらし、二次的な仕上げ作業の必要性を低減または排除します。

- チップコントロールの強化: 鋭利な切れ刃と最適化された形状を持つ超硬チップは、効率的な切り屑の形成と排出を促進し、安定した切削性能を維持し、ワークや工具を損傷する可能性のある切り屑の堆積を防止するために極めて重要です。

4.用途の多様性:あらゆる作業に対応するツール

超硬チップは驚くほど汎用性が高く、特定の加工作業や被削材に合わせた膨大な種類の材種、形状、コーティングが用意されています。この広範なオプションにより、以下のような事実上あらゆる加工作業に最適な超硬チップがあります:

- 回っている: 荒加工から仕上げ加工まで、超硬チップは、外径および内径の旋削加工、溝加工、部品の切り離し加工に優れています。

- 製粉: 超硬チップはフライス加工に広く使用され、フェースフライス加工、ショルダーフライス加工、スロットフライス加工で効率的に材料を除去します。

- 掘削: 超硬ドリルは、特に硬い材料の穴あけや高精度の穴あけが必要な場合に、優れた性能を発揮します。

- つまらない: 超硬チップはボーリング工具にも使用され、精密な内径と滑らかな内径仕上げを可能にします。

5.精度と正確さの向上:厳しい公差要求に対応

現代の製造業では、特に航空宇宙、医療、電子機器などの産業において、非常に厳しい公差が要求されることがよくあります。鋭利な切れ刃を維持し、高い切削力を受けてもたわみにくい超硬チップは、このような厳しい要求を満たすのに優れています:

- 複雑な幾何学模様: 超硬インサートは、複雑な形状やフィーチャーを卓越した精度で製造できるため、複雑な設計や厳しい公差が要求される部品には不可欠です。

- 振動の低減: 超硬チップ固有の剛性は、加工中の振動を最小限に抑え、仕上げ面の向上と寸法精度の向上に貢献します。

- 繊細な表面仕上げ: 超硬チップは、極めて微細な表面仕上げを実現できるため、研削や研磨などの二次的な仕上げ加工が不要になることが多い。

6.長期的な費用対効果:投資収益率の最大化

超硬インサートは、従来の工具材料に比べ初期費用は高いかもしれないが、長期的な費用対効果は否定できない。

これらの要因を考えてみよう:

- 工具寿命の延長: 超硬インサートは、ハイス工具よりも大幅に長持ちするため、工具交換の頻度が減り、工具コスト全体が削減される。

- 生産性の向上: 切削速度の向上と工具交換のためのダウンタイムの短縮は、生産量の増加につながり、投資収益率を最大化します。

- 部品品質の向上: 安定した工具摩耗と精度の向上により、高品質な部品が得られ、スクラップ率を低減し、材料の無駄を最小限に抑えます。

7.先進加工技術との互換性

超硬チップは、幅広い先端加工技術と互換性があり、その能力をさらに高め、用途を拡大している:

- CNC加工: 超硬インサートは、精度と繰り返し精度が最重要視されるコンピュータ数値制御(CNC)マシニングセンターでの使用に最適です。

- 高圧クーラントシステム: 高圧クーラントシステムを超硬チップと併用することで、切り屑排出が最適化され、熱放散が改善され、特に要求の厳しい加工では工具寿命が延びます。

- ドライ加工: 超硬チップの一部の材種は、ドライ加工用に特別に設計されており、切削液の必要性をなくし、環境に優しい製造工程を促進します。

超硬インサートと他の切削工具材料の比較:比較

| 素材 | 硬度 | 耐摩耗性 | 切断速度 | コスト | メリット | デメリット |

|---|---|---|---|---|---|---|

| 超硬インサート | 極めて高い | 素晴らしい | 高い | 高い | 卓越した硬度、耐摩耗性、高速性能、汎用性、精度 | 高いイニシャルコスト |

| 高速度鋼(HSS) | 高い | グッド | 中程度 | 中程度 | 特性の全体的なバランスが良く、幅広い素材に適している。 | 超硬チップに比べ、硬度と耐摩耗性が低い。 |

| コバルト・スチール | 非常に高い | 非常に良い | 中程度 | 高い | 高温用途に適した優れた耐熱性 | ハイスより高価で、超硬チップより硬度が低い。 |

| セラミックス | 極めて高い | 素晴らしい | 非常に高い | 非常に高い | 硬度、耐摩耗性、高速性に優れ、高硬度材に最適。 | もろく、欠けたり割れたりしやすい。 |

結論超硬合金の優位性の採用

他の切削工具材料に対する超硬チップの優位性は否定できません。その卓越した硬度、耐摩耗性、高速性能、汎用性、精度は、加工工程に革命をもたらし、様々な産業において、より高品質で、より複雑で、より低価格な製品の製造を可能にしています。

技術が進歩し続け、製造業の要求がますます厳しくなるにつれ、超硬チップは間違いなく切削工具技術の最前線に立ち続け、技術革新を推進し、製造業の未来を形作るだろう。

高品質の超硬インサートを適切な価格で購入したいですか?クリック これ.