はじめに加工大国 - 3枚刃エンドミル

3フルート エンドミル は、効率的に材料を除去し、加工物にさまざまな形状を作り出す能力で珍重される、機械加工の世界では不可欠な工具です。その汎用性と有効性は、航空宇宙や自動車から金型製造まで、幅広い産業でその地位を確立しています。この包括的なガイドでは、3枚刃エンドミルの複雑さを掘り下げ、その設計、用途、利点、そして加工ニーズに最適な工具の選び方を探ります。

基本を理解する:3枚刃エンドミルとは?

ツールの定義

A 3枚刃エンドミル は、本体に沿ってらせん状に配置された3つの切れ刃(フルート)が特徴の回転切削工具である。これらのフルートは、材料除去を容易にするだけでなく、切屑を効率的に切削領域から遠ざける効果もあります。エンドミルは、ドリルビットのように軸方向に切削することも、フライスカッターのように横方向に切削することもできるため、さまざまな加工に対応できる。

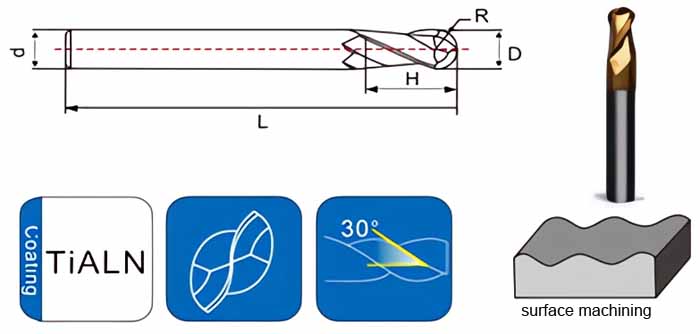

3枚刃エンドミルの主な構成要素:

- カッティングエッジ: 通常、超硬合金または高速度鋼で作られ、被削材を切削する3つの精密に研磨された刃。

- フルート: エンドミル本体に沿って走るヘリカル溝は、切り屑排出の通路となる。3枚刃により、切り屑排出性と仕上げ面のバランスを実現。

- シャンク: フライス盤のツールホルダに固定されるエンドミルの円筒部分。

- ボディ エンドミルの主要部分で、フルートを収納し、シャンクと切れ刃をつなぐ。

深掘り:3枚刃エンドミルの仕組み

材料除去の力学:

3枚刃エンドミルがフライス盤内で高速回転すると、刃先が被削材にかみ合います。工具はプログラムされた経路に沿って移動し、回転するたびに被削材を除去し、目的の形状を作り出します。ヘリカルフルートは、切り屑を上方に導き、切削領域から遠ざける重要な役割を果たし、切り屑の再切削を防ぎ、効率的な材料除去を保証します。

製造工程:原材料から精密工具まで

- 素材の選択: 3枚刃エンドミルは、一般的に超硬ソリッドまたは高速度鋼(HSS)から製造され、それぞれ特定の用途向けに異なる特性を備えています。超硬は、その硬度、耐摩耗性、高温への耐性で知られ、より硬い材料の加工に適しています。HSSは、超硬ほど硬くはないものの、費用対効果が高く、柔らかい材料の加工に適しています。

- 空白の準備: 選択された材料の円筒形ブランクが、目的の長さに切断され、エンドミルのベースとなる。

- 研磨作業: 多くの場合ダイヤモンド砥石を使用する精密研削盤は、ブランクを最終的なエンドミル形状に成形します。これには、切れ刃、フルート、シャンク、および全体の寸法を高精度で作成することが含まれます。

- 熱処理(ハイスのみ): ハイスエンドミルは、熱処理工程を経て硬度、靭性、耐摩耗性が向上し、加工時の性能が向上します。

- コーティング塗布(オプション): 工具寿命、硬度、性能をさらに高めるために、窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化アルミニウムチタン(AlTiN)などのさまざまなコーティングを、化学気相成長法(CVD)や物理気相成長法(PVD)などの技術を用いて施すことができる。

- 品質管理と検査: エンドミルが厳しい寸法公差、仕上げ面精度、性能基準を満たすよう、製造工程全体を通して厳格な品質管理が行われています。

仕様のナビゲーション正しい3枚刃エンドミルの選択

主要なパラメータを理解する

| 特徴 | 説明 | 代表値 |

|---|---|---|

| フルート数 | 切れ刃の数を決定し、切りくず排出と仕上げ面に影響を与える。 | 3 |

| シャンク径 | 円筒形シャンクの直径で、ツールホルダの適合性を決定する。 | 1/8″、3/16″、1/4″、3/8″、1/2″など。 |

| 切断直径 | エンドミルの切削部分の直径で、切削幅を決定する。 | 1/8″、3/16″、1/4″、3/8″、1/2″など。 |

| 全長(OAL) | エンドミルの刃先からシャンク端までの全長。 | 1″、1-1/2″、2″、2-1/2″、3″、4″など。 |

| フルート長 | フルートの切削部分の長さ。 | 全長と工具設計により異なる |

| ヘリックスの角度 | エンドミルの軸に対するフルートの角度で、切り屑の排出と切削作用に影響する。 | 30度、45度 |

| 素材 | エンドミルの材質は、硬度、耐摩耗性、切削性能に影響する。 | 超硬ソリッド, 高速度鋼 (HSS) |

| コーティング | 工具寿命、硬度、性能を向上させるためにエンドミルに施される薄い層。 | TiN、TiCN、AlTiN、非コート |

業界を超えたアプリケーション:3枚刃エンドミルの汎用性

多様なセクターの可能性を解き放つ:

- 一般機械加工: スロット、ポケット、プロファイル、面取り、その他さまざまな形状をさまざまな材料に形成するために広く使用されている。

- 金型製作: 複雑な金型キャビティ、細部、フィーチャーの作成には、材料除去と表面仕上げのバランスが必要です。

- 航空宇宙 アルミニウムやチタンなどの軽量で高強度な合金を、精度が最も求められる航空宇宙部品用に加工する。

- 自動車: エンジン部品、トランスミッション部品、その他精密な公差と滑らかな仕上げを必要とする自動車部品を製造。

- 医療機器製造: 高精度と生体適合性が要求される医療用インプラント、手術器具、デバイスの製造。

- プロトタイピング: ラピッドプロトタイピングで使用され、様々な素材から機能的なプロトタイプを素早く作成し、デザインの反復とテストを可能にする。

長所と短所を比較する:3枚刃エンドミルの利点と限界

情報に基づいた機械加工の意思決定:

| メリット | 制限事項 |

|---|---|

| バランスの取れた切り屑排出と表面仕上げ: 3枚刃は、効率的な切り屑排出と比較的滑らかな仕上げ面とのバランスが良い。 | 2枚刃エンドミルほど積極的に切り屑を排出しないため、特に切り屑の溶着が懸念される軟らかい被削材に適しています。 |

| 多用途のカッティングツール: さまざまな加工作業や材料に適しているため、さまざまな産業で重宝されている。 | 重切削用の4枚刃以上のエンドミルほど堅牢ではないが、切れ刃を増やすことで安定性と切りくず処理性が向上する。 |

| 良好な表面仕上げ: 一般的に3枚刃は2枚刃に比べて滑らかな仕上げ面が得られるため、仕上げ加工やより高品質な仕上げ面が求められる場合に適しています。 | 特に工具長が長い場合や硬い材料を加工する場合、特定の用途でびびりや振動が発生しやすい。 |

基本を超えて:3枚刃エンドミルの興味深い事実

そのニュアンスを探る:

- センターカットとノンセンターカットの比較: 3枚刃エンドミルは、切れ刃が工具の中心まで伸びているためプランジング加工が可能なセンターカットのものと、プロファイリングやスロッティング加工に最適なノンセンターカットのものがある。

- 可変らせん対一定らせん: フルートの螺旋角度は、一定または可変です。可変ねじれ設計は、加工中のびびりと振動を低減し、仕上げ面と工具寿命を改善します。

- コーナー半径: 切れ刃のコーナー半径は、コーナーの鋭さや、工具の側面荷重への対応力に影響する。コーナー半径が大きいほど強度は増すが、コーナーの鋭さは低下する。

3枚刃エンドミルのニーズにTRUERを選ぶ理由

精密加工のリーダーとの提携:

- 品質への揺るぎないこだわり: TRUERは、材料の選択から最終検査に至るまで、製造工程全体で厳格な品質管理措置を維持し、卓越した工具の性能と寿命を保証しています。

- アプリケーション固有の専門知識: 当社の経験豊富なエンジニアチームは、様々な加工アプリケーションのニュアンスを理解し、お客様の特定のニーズに最適な3枚刃エンドミルを選択することで、効率と結果を最大限に引き出します。

- 競争力のある価格とタイムリーな配達: TRUERは競争力のある価格設定を行い、注文を迅速にお届けすることで、ダウンタイムを最小限に抑え、お客様の生産性を最大限に高めるよう努めています。製造の世界では「時は金なり」です。

よくある質問3枚刃エンドミルに関するお問い合わせ

1.2枚刃エンドミルと比較して、3枚刃エンドミルを使用する主な利点は何ですか?

3枚刃エンドミルは、2枚刃エンドミルと比較して、切り屑排出性と仕上げ面のバランスが優れています。一般的に、多くの被削材で効率的な切り屑排出を実現しながら、滑らかな仕上げ面を得ることができ、様々な用途に使用できます。

2.4枚刃エンドミルより3枚刃エンドミルを選ぶのはどんな場合ですか?

切り屑排出性と仕上げ面のバランスが必要な場合、特に軟らかい被削材や、やや滑らかな仕上げ面が必要な場合は、3枚刃エンドミルをお選びください。硬い被削材や重切削で、剛性を高め、びびりを抑え、仕上げ面粗さを向上させたい場合は、4枚刃エンドミルをお選びください。

3.荒加工に3枚刃エンドミルは使えますか?

3枚刃エンドミルは、軽度の荒加工に使用できますが、一般的に仕上げ加工や軽度の切削に適しています。重切削の荒加工には、切削抵抗と切り屑負荷の増加に対応するため、4枚刃以上のエンドミルと、より堅牢な設計のエンドミルをお勧めします。

4.3枚刃エンドミルの螺旋角の意味は何ですか?

らせん角は、切りくず排出と切削作用に影響する。らせん角が大きいほど、より積極的な切り屑の排出が促進され、らせん角が小さいほど、切り屑の排出効率は低下するが、滑らかな切れ味が得られる。適切なヘリックス角度の選択は、加工する材料と希望する仕上げ面によって異なります。

5.3枚刃エンドミルの一般的な摩耗の兆候と、工具寿命を延ばす方法は?

一般的な摩耗の兆候には、切削抵抗の増加、仕上げ面の不良、過度の発熱、切れ刃のチッピングや破損などがある。工具の寿命を延ばすには、加工する材料に適した切削パラメータを使用し、クーラントを効果的に使用して熱と摩擦を減らし、振動を最小限に抑えるために剛性の高いセットアップを維持し、工具の過度のたわみを避けることである。

素晴らしい品質のものを買いたい エンドミル 適切な価格で?クリック これ.