精度と効率を絶え間なく追求する現代の製造業では、性能の限界を押し広げるツールが求められます。参入 ストレート・クーラント・ホール×2 カーバイド ロッド戦略的に配置された2つのクーラントホールが、カッティングゾーンに直接2倍の冷却力を供給する。

この包括的なガイドでは、これらの高性能工具の複雑さを掘り下げ、その設計、利点、用途、そして精度、スピード、工具寿命が最重要視される産業で不可欠となっている理由を探る。

ストレートクーラントホール2個の超硬ロッドとは?

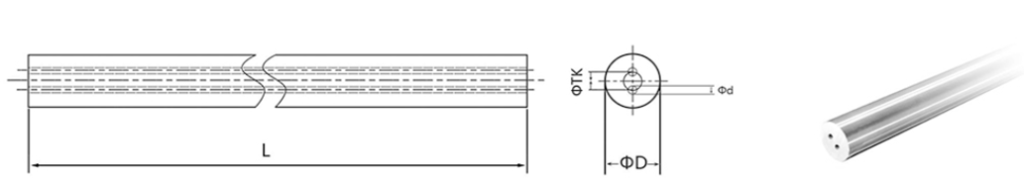

2 ストレートクーラントホールの超硬ロッドは、そのコアを軸方向に貫通する2つのクーラントホールを精密にドリル加工した特殊な超硬ロッドです。これらのクーラントチャンネルは、通常ロッド内で左右対称に配置され、高圧クーラントを切削界面に直接供給することを容易にし、従来のフラッドクーラント方式や単穴設計よりも大きな利点を提供します。

メカニックを解き明かす:デュアルクーラントホールがいかにパフォーマンスを向上させるか

2ストレートクーラントホール超硬ロッドの卓越した性能は、要求の厳しい加工工程における熱管理と切り屑排出という重要な課題に対処する能力に由来しています:

- 増幅された冷却力: デュアルクーラントホールは、シングルホールデザインと比較して、より包括的でバランスの取れた冷却効果を提供します。この強化された冷却能力は、高温合金の加工時や、発熱が大きな問題となる高速加工時に特に重要です。

- 最適化されたチップフロー: 2つのクーラントホールを戦略的に配置することで、より効率的な切りくず排出経路を実現。穴を流れる高圧クーラントジェットは、切削ゾーンから切り屑を効果的に洗い流し、切り屑の再切削を防ぎ、熱の蓄積を低減し、より滑らかな仕上げ面を促進します。

- 切断力の低減: デュアルクーラントホールによる冷却と潤滑の向上は、切削抵抗の低減につながります。この切削抵抗の低減は、工具にかかる応力の低減につながり、工具寿命の延長や寸法精度の向上につながる可能性があります。

製造と材料に関する考慮事項

クーラントホールの超硬ストレートロッド2本の製造には、高度な製造技術と細部への細心の注意が要求されます:

- 素材の選択: これらのロッドは通常、高い靭性、耐摩耗性、厳しい機械加工作業のストレスに耐える能力で有名な、微細粒のサブミクロン炭化物グレードから作られています。一般的な鋼種には、K10、K20、および特殊な微小粒鋼種があります。

- 精密ドリル: 必要な直径、真直度、表面仕上げを達成するために、放電加工(EDM)やレーザードリル加工など、高度に専門化された技術でクーラントホールをドリル加工します。これらの穴あけ加工の精度は、最適なクーラントの流れと工具の性能を確保するために非常に重要です。

- 品質保証: 冷却孔の完全性、寸法精度、ロッド全体の品質を確認するため、製造工程全体を通して厳格な品質管理措置が実施されている。

種類をナビゲートする2ストレートクーラントホールの種類 超硬ロッド

基本的な設計原理は一貫していますが、特定の加工要件に対応するため、2つのストレートクーラントホールの超硬ロッドの領域内にバリエーションが存在します:

- クーラントホールの直径と配置: クーラント孔の直径と配置は、特定の用途にクーラント流量と圧力分布を最適化するように調整できる。例えば、高いクーラント流量を必要とするアグレッシブな機械加工には、より大きな直径の穴が好ましい場合があります。

- 超硬グレードとコーティング: 超硬材種とコーティングの選択は、加工材料、切削パラメータ、希望する工具寿命によって異なります。断続切削や研磨材を加工する場合は、より強靭な材種を選択し、TiN、TiAlN、DLCなどのコーティングを施すことで、耐摩耗性と工具寿命をさらに向上させることができます。

- ロッドの寸法と公差: これらのロッドは、様々な加工用途に適合するよう、幅広い直径と長さを取り揃えています。厳しい寸法公差は、ツーリングシステム内での適切な適合と性能を確保するために非常に重要です。

表1:2つのストレートクーラントホールの多様性を探る 超硬ロッド

| 特徴 | 説明 |

|---|---|

| クーラントホール径 | 通常、0.5mmから3.0mmの範囲 |

| クーラントホールの配置 | 用途に応じて左右対称または非対称 |

| 超硬グレード | K10、K20、マイクロ・グレイン、その他特殊グレード |

| コーティング | TiN、TiAlN、DLC、その他の耐摩耗性コーティング |

| ロッド径 | 幅広い標準径とカスタム径をご用意 |

アプリケーションデュアルクーラントホールがもたらす違い

2つのクーラント用ストレート穴 超硬ロッドは、以下のような要求の厳しい様々な加工用途でニッチを発見しました:

高性能機械加工:

- 航空宇宙産業: チタン、ニッケル合金、ステンレス鋼のような、発熱と切りくず排出が重要な高温合金の複雑な部品の加工。

- 自動車製造: エンジン部品、トランスミッション部品、その他の重要な自動車部品を高精度で効率的に生産。

深穴掘削とボーリング

- 金型製作: プラスチック射出成形やダイカスト用の金型に、深く複雑な冷却溝を作る。

- エネルギー産業: 切りくずの除去と熱管理が最も重要な石油・ガス部品の深穴加工。

チャレンジングな素材:

- 硬化鋼: デュアルクーラントホールが提供する強化された冷却と潤滑は、高温を発生しやすく、工具の摩耗を加速させやすい硬化鋼の加工に有益です。

- エキゾチック合金: 航空宇宙や医療用途で使用されるようなエキゾチック合金の加工では、満足のいく結果を得るために、特殊な工具と冷却戦略が必要となることが多い。

超硬棒サプライヤーの比較:市場の視点

| サプライヤー | 所在地 | 価格帯(1個あたり、概算) | 特産品 |

|---|---|---|---|

| TRUER | 中国 | $20 – $750 | カスタマイズされた2つのストレートクーラントホールカーバイドロッド幅広いグレード、直径、コーティング、競争力のある価格設定 |

| サンドビック・コロマント | スウェーデン | $30 – $850 | 高性能切削工具、ツーリングシステム、金属切削アプリケーションにおけるグローバルな専門知識 |

| ケナメタル | アメリカ | $25 – $800 | 高度な材料科学、要求の厳しい用途向けの金型ソリューション、革新と性能への注力 |

| イスカー | イスラエル | $28 – $830 | 革新的な工具形状で知られる金属加工工具、切削チップ、ツーリングシステム |

| 三菱マテリアル | 日本 | $32 – $900 | 切削工具、耐摩耗部品、先進材料、精度と信頼性の重視 |

表2:主要超硬ロッド・サプライヤー比較

ご注意ください: 価格は概算であり、超硬グレード、ロッド寸法、クーラント穴仕様、注文数量、市場の変動などの要因によって大きく異なる場合があります。正確で最新の価格情報については、常にサプライヤーに直接問い合わせることをお勧めします。

利点と限界:バランスの取れた評価

メリット

- 優れた冷却能力: デュアルクーラントホールは、シングルホールデザインと比較して冷却を強化し、熱の蓄積を抑え、工具寿命を向上させ、ワークの品質を高めます。

- 最適化されたチップ退避: 戦略的に配置された2つのクーラントホールは、効率的な切り屑排出を促進し、切り屑の再切削を防ぎ、仕上げ面精度を向上させ、工具損傷のリスクを低減します。

- 生産性の向上: 冷却と切屑排出機能が強化されたことで、切削速度と送り速度の向上が可能になり、加工全体の生産性が向上します。

- 工具寿命の延長: 熱の低減と切りくず処理の改善により、工具寿命が延び、工具コストとダウンタイムが削減される。

制限:

- より高いコスト: 2つの直線クーラント穴の超硬ロッドは、製造が複雑になるため、通常、単穴またはソリッド超硬ロッドよりも高価になります。

- 目詰まりの可能性: デュアルクーラントホールは切り屑排出を改善しますが、特に長く筋状の切り屑を生成する材料を加工する場合、目詰まりが発生する可能性があります。適切な切りくず処理戦略とクーラント濾過が不可欠です。

- クーラント圧の要件: これらのロッドは一般に、効果的なクーラント供給と切屑除去を確保するために、フラッドクーラントシステムや単穴設計よりも高いクーラント圧力を必要とする。

表3:2つのストレートクーラントホールの長所と短所の比較 超硬ロッド

超硬ロッドのパートナーとしてTRUERを選ぶ理由

TRUERは、高品質2ストレートクーラントホールカーバイドロッドの一流プロバイダーとして、その魅力的な組み合わせを提供しています:

- カスタマイズの専門家: 当社は、クーラントホールの直径や配置から超硬合金グレード、コーティング、寸法公差に至るまで、お客様の精密な仕様に合わせた超硬ロッドソリューションを専門としています。

- 精密製造: 当社の高度な穴あけ能力と厳格な品質管理措置は、冷却孔の完全性と精度を保証し、最適な性能と信頼性を実現します。

- 競争力のある価格設定: 私たちは、品質に妥協することなく、費用対効果の高いソリューションを提供し、競争力のある価格設定と、お客様の特定のニーズに応える柔軟な注文数量をお約束します。

- 顧客中心のアプローチ: 当社の専門チームは、最初のお問い合わせや技術的なご相談から、タイムリーな納品や販売後のサポートに至るまで、お客様のご旅行を通じて卓越したサービスとサポートを提供します。

よくある質問2つのストレートクーラントホールの超硬ロッドに関する質問

1.クーラント孔がまっすぐな2本の超硬ロッドを使った加工には、どのような材料が適していますか?

これらのロッドは、高温合金、焼入れ鋼、および発熱と切り屑排出が重要な考慮事項となるその他の困難な材料の加工に優れています。

2.これらのロッドに使用するクーラント圧はどのくらいが推奨されますか?

推奨されるクーラント圧力は、ロッドの直径、クーラント穴のサイズ、加工する材料などの要因によって異なります。しかし、最低 70 bar (1000 psi) が推奨されることが多い。

3.加工中のクーラント孔の目詰まりを防ぐには?

チップブレーカーの使用、適切な切削パラメータの選択、効果的なクーラント濾過の確保など、適切な切屑制御戦略を採用することで、目詰まりを防ぐことができます。

4.これらのロッドは最小量潤滑(MQL)システムで使用できますか?

主に高圧クーラントシステム用に設計されているが、用途によってはMQLシステムにも使用できる。

5.クーラント孔が2つあるストレートタイプの超硬ロッドの寿命は、1つ孔タイプと比較してどのくらいですか?

様々な要因によりますが、デュアルクーラントホールによる冷却と切屑排出の強化は、多くの場合、シングルホールデザインと比較して工具寿命の延長につながり、長期にわたる工具コストとダウンタイムを削減します。