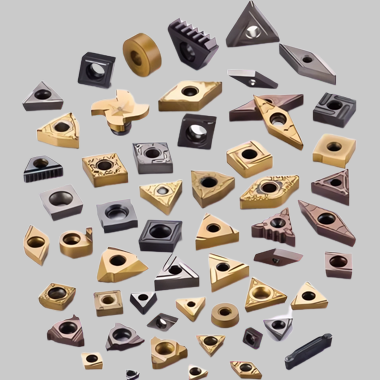

Plaquettes de tournage en carbure de tungstène Les plaquettes en carbure de tungstène sont des outils de coupe extrêmement durs et durables utilisés sur les tours et autres machines-outils pour usiner efficacement les aciers, les fontes, les matériaux trempés et d'autres métaux difficiles à couper. Cet article fournit un guide complet sur les plaquettes en carbure de tungstène, y compris une vue d'ensemble des tailles, des nuances, des revêtements, des applications, des paramètres de fonctionnement, des coûts, des fournisseurs, de l'installation, de la maintenance, etc.

Plaquette de tournage en carbure de tungstène Formes et désignations standard

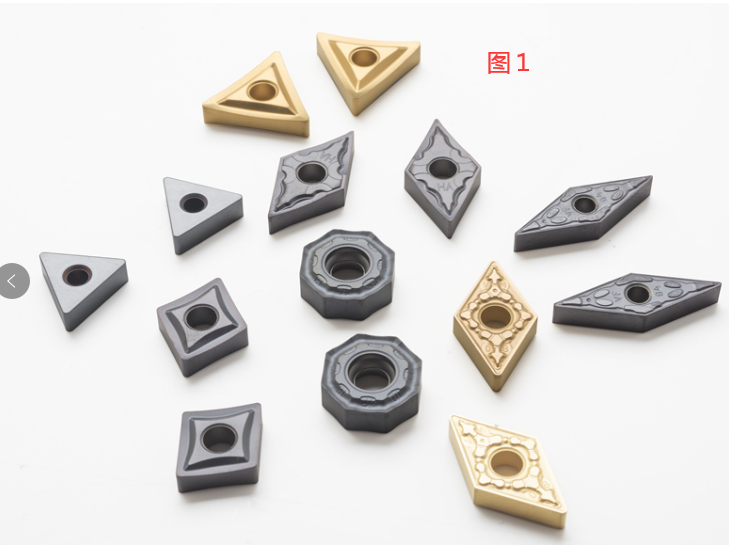

Les plaquettes en carbure de tungstène se présentent sous une grande variété de formes et de tailles standardisées, désignées par un code de forme ANSI ou ISO. La forme de la plaquette a une incidence sur les applications et les paramètres de fonctionnement appropriés. Les styles de plaquettes les plus courants sont CNMG, DNMG, SNMA, VNMG, TNMG, WNMG et bien d'autres encore.

Tableau 1 : Formes courantes des plaquettes en carbure de tungstène

| Code de forme | Description |

|---|---|

| CNMG | Plaquette carrée avec angles de coupe neutres, multi-usages pour le tournage de l'acier, le rainurage, le tronçonnage |

| DNMG | Plaquette diamantée de 55° pour les coupes de finition légères |

| SNMA | Plaquette ronde avec une inclinaison positive pour les métaux non ferreux plus tendres |

| VNMG | Plaquette diamantée 80° avec pointe très affûtée pour les aciers trempés |

| TNMG | Plaquette triangulaire avec 3 angles de coupe pour le dégrossissage de l'acier et du fer |

| WNMG | Plaquette diamantée à 80° pour l'usinage brut à grande avance |

La nomenclature traduit les tolérances, les jeux et autres attributs géométriques. En outre, un numéro de taille indique le diamètre du cercle inscrit. Par exemple, CNMG 432 indique une plaquette carrée de 1/2". Les plaquettes doivent toujours être sélectionnées en fonction des exigences opérationnelles.

Grades et compositions de carbure de tungstène

Les poudres de carbure de tungstène sont mélangées à des liants de cobalt ou de nickel et à des additifs, puis frittées pour former des plaquettes d'une dureté et d'une résistance à la chaleur exceptionnelles par rapport aux alternatives en acier à outils. Différents pourcentages de liants et tailles de grains permettent de produire des plaquettes adaptées à des scénarios d'usinage spécifiques, en équilibrant la ténacité, la résistance et les températures.

Tableau 2 : Grades courants de carbure de tungstène

| Grade | Reliure | Dureté | Solidité | Opérations adaptées |

|---|---|---|---|---|

| C1, C2 | 6% Cobalt | Dur, 85.7 HRA | Brisures | Finition en acier rapide |

| C3, C4 | 8-10% Cobalt | Moyen | Bon | Tournage et fraisage d'acier trempé |

| C5, C6 | 12-13% Cobalt | Plus dur | Très bon | Coupes interrompues et coupes franches |

| C7, C8 | 14-16% Cobalt | Dur à cuire | Excellent | Rigidité extrême/vibrations, acier inoxydable |

Des compositions de substrat avancées, appelées cermets, combinant le carbonitrure de titane avec des liants de nickel/molybdène, offrent des alternatives aux nuances de tungstène, axées sur l'usinage à grande vitesse et à des températures plus basses. Diverses autres nuances exotiques élargissent les possibilités dans des conditions extrêmes. Les plaquettes sont sélectionnées en fonction de l'usinabilité du matériau et des forces de coupe.

Revêtements de plaquettes en carbure de tungstène

Les revêtements appliqués par dépôt CVD ou PVD sur le substrat améliorent la résistance à l'usure et la lubrification, ce qui permet aux arêtes de coupe d'être plus tranchantes plus longtemps sous des charges élevées. Les types de revêtements de plaquettes en carbure de tungstène les plus courants sont les suivants :

Tableau 3 : Revêtements de plaquettes en carbure de tungstène

| Revêtement | Description | Avantages |

|---|---|---|

| TiCN | Carbonitrure de titane | Tournage et fraisage généraux difficiles |

| TiN | Nitrure de titane | Haut pouvoir lubrifiant, résistance à la chaleur |

| Al2O3 | Oxyde d'aluminium | Résistant à l'usure, isolant |

| TiAlN | Nitrure d'aluminium et de titane | Usinage à grande vitesse jusqu'à 1000°F |

| TiSiN | Nitrure de titane et de silicium | Résistance extrême à la chaleur et à l'usure |

Les revêtements permettent des vitesses et des avances plus élevées. Commencez par TiCN ou TiN pour les aciers. Utilisez des revêtements de qualité supérieure comme le TiSiN pour les matériaux trempés où des températures de coupe élevées sont atteintes. Les revêtements permettent d'augmenter la durée de vie de 5 à 10 fois par rapport aux plaquettes non revêtues, en fonction du matériau de travail et des paramètres.

Paramètres de fonctionnement des plaquettes en carbure de tungstène

Contrairement aux outils en acier rapide, les plaquettes en carbure donnent les meilleurs résultats à des vitesses, des avances et des profondeurs de coupe élevées. La rigidité des géométries de plaquettes, associée à des nuances trempées, permet des taux d'enlèvement de matière agressifs qui ne conviennent pas aux outils formés. Cependant, les constantes d'une configuration donnée restent critiques.

Tableau 4 : Suggestions pour l'usinage des plaquettes en carbure de tungstène

| Paramètres | Fourchette suggérée |

|---|---|

| Vitesse | 400-600 SFM |

| Vitesse d'alimentation | 0,010-0,020 IPR |

| Profondeur de coupe | Jusqu'à 0,250" |

| Liquide de refroidissement | Inondation ou haute pression |

Varier les taux de façon appropriée pour le surfaçage par rapport au tournage et pour les différents diamètres des pièces à usiner. Programmer l'enlèvement de matière maximal que l'outil, la machine et la matière à usiner permettent. Cela permet de maximiser la productivité et d'amortir les coûts plus élevés des plaquettes par rapport aux alternatives HSS. Les plaquettes rectifiées permettent de doubler les avances et les vitesses indiquées dans les montages rigides.

Considérations sur le coût des plaquettes en carbure de tungstène

Les plaquettes en carbure surpassent de loin les mèches en acier à outils en termes de durée de vie et de vitesses/avance, mais les prix des consommables allant de $5 à 50+ par plaquette peuvent intimider si l'on considère le coût unique de l'outil en acier rapide. Toutefois, si l'on tient compte des facteurs de productivité et de temps d'arrêt associés à l'usinage, le carbure devient moins cher sur la base du coût par pièce.

Tableau 5 : Considérations sur le prix des plaquettes en carbure de tungstène

| Taille de l'insert | Fourchette de prix par encart |

|---|---|

| CNMG 432 (1/2″ sq.) | $8 – 15 |

| DNMG 332 (3/8" dia.) | $6 – 12 |

| SNMA 432 (1/2″ dia.) | $10 – 25 |

| TNMG 332 (triangle 3/8″) | $6 – 15 |

| WNMG 432 (1/2″ 80° dia.) | $12 – 30 |

Les plaquettes de plus grande taille pour l'usinage d'ébauche coûtent plus cher mais permettent des coupes plus profondes et des taux d'enlèvement de métal plus élevés, ce qui compense les dépenses supplémentaires en plaquettes par des gains de temps. Expérimentez les styles de plaquettes et les marques en équilibrant la qualité/longévité et le prix pour découvrir l'option la plus économique pour une application donnée. Considérez l'amélioration totale du temps d'usinage avec le carbure plutôt que le prix des plaquettes.

Fournisseurs de plaquettes en carbure de tungstène

De nombreux fabricants et distributeurs d'outils de coupe proposent des plaquettes en carbure de tungstène adaptées à toutes les spécifications et à tous les budgets. Parmi les marques de plaquettes en carbure les plus connues, on peut citer

Tableau 6 : Principaux fabricants de plaquettes en carbure de tungstène

| Marque | Réputation | Origine | Tarification |

|---|---|---|---|

| Kennametal | Performance Premium | États-Unis | $$$ |

| Iscar | Classes avancées | Israël | $$ |

| Sandvik | Revêtements de pointe | Suède | $$$ |

| Kyocera | Rigidité | Japon | $$ |

| Mitsubishi | Diverses applications | Japon | $ |

| Korloy | Economique | Corée du Sud | $ |

| Tungaloy | Productivité | Japon | $$ |

| WIDIA | Solutions sur mesure | Allemagne | $$$ |

Au sein des marques, diverses lignes de produits sont destinées à des applications générales, de haute performance ou économiques, équilibrant la vitesse, la durée de vie de l'outil et les facteurs de coût. La grande disponibilité en ligne simplifie la recherche dans les catalogues d'outillage en filtrant les spécificités de taille, de revêtement et de qualité. Bien que les prix absolus fluctuent continuellement, il faut s'attendre à des qualités supérieures proches de $50 et à des plaquettes de base autour de $5, en fonction de la taille. Il faut tenir compte de l'impact opérationnel total plutôt que des seules dépenses initiales liées aux plaquettes.

Porte-plaquettes pour le tournage en carbure de tungstène

Les plaquettes en carbure se montent sur des porte-outils ou des blocs de rigidité montés sur des tourelles de machines ou des poteaux d'outils. Il existe de nombreux types de porte-outils standard pour les applications de tournage, d'alésage, de rainurage, de tronçonnage et de filetage. Les géométries de blocs indexables renforcent la rigidité en tirant parti des capacités multi-coins des plaquettes.

Tableau 7 : Comparaison du style des porte-outils à plaquettes en carbure

| Titulaire | Rigidité | Compatibilité de l'insert | Coût |

|---|---|---|---|

| Bloc solide | Le plus élevé | Le moins flexible | $$$ |

| Modulaire | Très bon | Application spécifique | $$ |

| Insertion unique | Bon | 1 Taille/type de l'insert | $ |

| Pointe brasée | Faible | Insertion fixe personnalisée | $ |

Choisissez les blocs d'outils en tenant compte de l'emplacement et de la quantité des plaquettes, de leur remplaçabilité, des options de matériaux (corps en acier ou en carbure) et de facteurs pratiques tels que le coût de l'opération. Les porte-outils en acier trempé suffisent souvent pour les scénarios de tournage courants. Tirez parti de l'interchangeabilité des plaquettes sur les machines à commande numérique en réduisant le nombre de porte-plaquettes pour plus d'efficacité. Envisager la rétention de la plaquette par frettage pour les situations exigeantes

Inspection et entretien de l'outillage à plaquettes en carbure

Comme pour tout composant d'un système d'usinage, il convient d'appliquer des pratiques d'entretien prudentes pour garantir le bon fonctionnement des plaquettes et des porte-plaquettes en carbure de tungstène. Le suivi de l'utilisation, les contrôles d'intégrité avant/après les opérations, l'entretien du stockage et les comportements de rotation des plaquettes permettent d'optimiser la productivité.

Tableau 9 : Entretien des plaquettes et des porte-outils en carbure

| Activité de maintenance | Instructions étape par étape | Intervalle |

|---|---|---|

| Suivi de l'utilisation | Catégories de plaquettes, cycles de vie, alimentations/vitesses des documents | Chaque configuration d'outil |

| Inspection préopérationnelle | Vérifier le tranchant de la plaquette, l'intégrité des arêtes | Début de l'équipe |

| Inspection post-opérationnelle | Inspecter les inserts pour vérifier l'absence d'usure, de cratères et de fissures. | Fin du décalage |

| Insérer l'indexation/la rotation | Faire pivoter les coins inutilisés ou les retourner pour obtenir un nouveau bord | À des seuils spécifiques de temps de coupe ou de pourcentage d'usure |

| Nettoyage du liquide de refroidissement | Enlever les débris visibles autour des inserts et des porte-inserts | Quotidiennement |

| Précautions de stockage | Éviter d'exposer les inserts/supports à l'humidité | Toujours |

| Inspection des appareils | Vérifier que les joints et les raccords sont intacts | Mensuel |

| Analyse de la qualité de coupe | Détecter la progression de l'usure par des changements de tolérance | Procédures par pièce |

Le suivi programmé des plaquettes en fonction de leurs caractéristiques et de la durée de vie de l'outil permet de prendre des décisions fondées sur des données, ce qui améliore l'efficacité de l'usinage au fil du temps.

Optimisation des performances des plaquettes en carbure de tungstène

Étant donné que la qualité des plaquettes et les paramètres opérationnels ont un impact considérable sur la longévité, il convient d'optimiser ces facteurs en premier lieu avant de modifier les vitesses, les avances et les profondeurs pour améliorer la durée de vie de l'outil. Tenez compte de l'ordre de priorité suivant pour l'ajustement des variables :

- Substrat d'insertion - Commencez par un grade C2/C6 de base et une cannelure pour un ajustement précis.

- Spécificités du matériau de travail - Vérifier la dureté et l'adéquation de l'alliage de l'outil

- Rigidité - Minimiser les dépassements, appliquer des cales d'appui, ajuster les supports par rétraction

- Utilisation du liquide de refroidissement - Assurer un flux dirigé à haute pression vers la zone de coupe

- Vitesses/débits - Choisir des points de départ prudents et les ajuster par petits incréments.

- Profondeur de coupe - Équilibrer la déviation de l'outil et le taux d'enlèvement de matière

Enregistrez les performances de la plaquette à chaque niveau de réglage afin d'optimiser la longévité de la plaquette en fonction de votre environnement d'usinage.

FAQ

Quelle est la meilleure qualité de plaquette en carbure de tungstène ?

La nuance optimale dépend de votre application d'usinage spécifique et de la matière à usiner. Les nuances plus dures comme C1/C2 conviennent aux passes de finition de haute précision, tandis que les plaquettes C5 plus résistantes supportent les coupes interrompues. Evaluez la durée de vie de l'outil, la tolérance de la pièce et l'équilibre de la productivité lors de la sélection des plaquettes.

Quelle est la durée de vie des plaquettes en carbure ?

Les plaquettes en carbure utilisées avec soin atteignent souvent une durée de coupe de 60 à 120 minutes pour les opérations de tournage de l'acier. À des vitesses optimales et à des avances propices à la rigidité de l'installation, la durée de vie des plaquettes est souvent supérieure à 100 pièces, en fonction des spécificités du matériau travaillé, de la qualité de finition nécessaire et de la durée de l'opération.

Pourquoi ma plaquette en carbure s'est-elle cassée, écaillée ou usée rapidement ?

Une usure excessive de la plaquette ou une défaillance de l'outil indique généralement des vitesses/avances trop agressives ou des problèmes de stabilité de serrage, de vibrations ou d'harmoniques. S'assurer que les plaquettes sont parfaitement propres et bien en place. Indexer les arêtes de coupe non utilisées. Vérifiez la rigidité du système. Réduire la vitesse et l'avance de manière méthodique jusqu'à ce que la durée de vie de l'outil soit atteinte. Utiliser des nuances de plaquettes adaptées à l'alliage.

Comment maximiser la durée de vie des plaquettes en carbure ?

La réduction des températures de fonctionnement prolonge l'intégrité du carbure. Veillez à ce que les arêtes de coupe soient vives, les angles de coupe positifs alignés avec la direction de la coupe, les profondeurs conservatrices, les avances contrôlées, le serrage rigide et l'application d'un flux de liquide de refroidissement abondant pour dissiper en permanence la chaleur générée par l'interface. Choisissez des revêtements de qualité supérieure comme l'oxyde d'aluminium Al2O3 ou envisagez d'utiliser des plaquettes en céramique pour augmenter la tolérance à la chaleur lorsque cela est rentable.