plaquettes d'outils de tour en carbure de tungstène sont largement utilisées dans les applications de coupe des métaux telles que le tournage, le fraisage et le perçage pour usiner efficacement des pièces avec des dimensions de précision et une finition de surface fine grâce à leur dureté extrême, leur résistance à l'usure et leurs propriétés thermiques. Ce guide présente en détail les différentes nuances et géométries de plaquettes en carbure de tungstène spécifiées pour différents matériaux et opérations de tournage.

Aperçu des plaquettes de tournage en carbure de tungstène pour le tournage

Conçues avec une composition de carbure dur dispersée dans une matrice métallique de cobalt résistante, les plaquettes en carbure de tungstène constituent un choix populaire d'outils de coupe pour le tournage et le rainurage à point unique dans les tours automatiques, les décolleteuses, les tours CNC et les centres d'usinage, en raison de leurs avantages :

- Dureté et résistance à l'usure extrêmes pour des taux d'enlèvement de métal élevés

- Résistance aux forces de coupe et aux chocs à des températures élevées

- Résistance aux chocs thermiques pour un usinage de précision stable

- Chimiquement inerte par rapport aux matériaux de travail tels que l'acier, l'acier inoxydable, la fonte, les superalliages résistants à la chaleur, le titane et les alliages à base de nickel.

- Réutilisable par rotation/indexation pour utiliser plusieurs arêtes de coupe

- Les grades revêtus offrent un pouvoir lubrifiant, une résistance à la chaleur et une protection contre l'usure plus élevés.

Le choix de la forme, de la taille et de la nuance des plaquettes, associé à des paramètres d'opération optimisés, maximise la productivité du tournage des alliages à hautes performances, des matériaux aérospatiaux résistants et des métaux d'ingénierie courants.

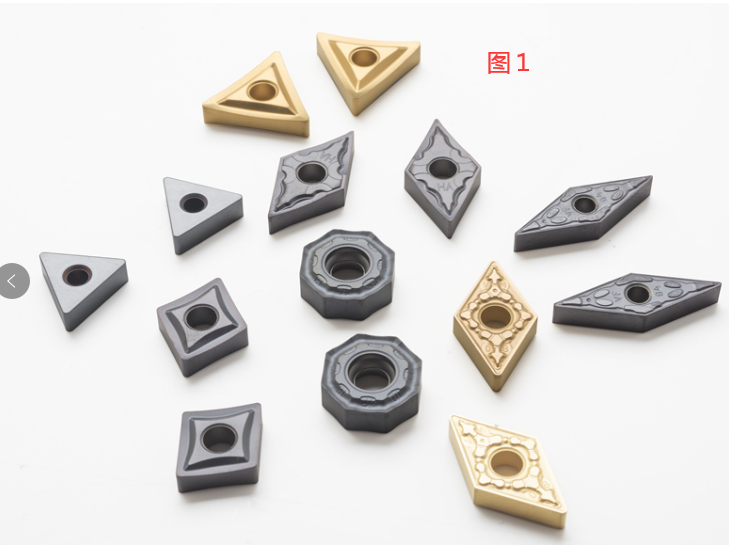

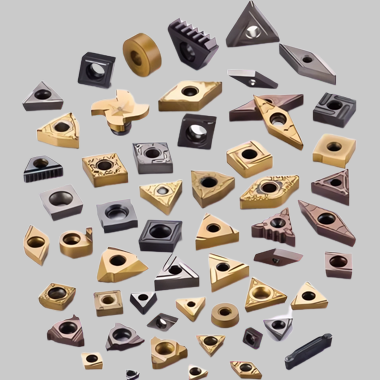

Types de plaquettes d'outils de tour en carbure de tungstène

Les plaquettes en carbure de tungstène sont disponibles dans différentes tailles standard, géométries avec des profils spéciaux, des revêtements et des identifiants indiquant la qualité pour s'adapter aux différentes caractéristiques des pièces et aux exigences d'usinage :

Nuances de carbure de tungstène pour plaquettes de tournage

La qualité du carbure influe sur la résistance, la ténacité à la rupture, la résistance à la chaleur et à l'usure. Classifications courantes :

| Grade | Détails | Utilisations typiques |

|---|---|---|

| C1-C4 | Carbures de tungstène droits avec liant cobalt 6-10% | Usinage général des aciers faiblement/moyennement alliés |

| P10-P50 | Carbures à grain fin pour une dureté et une résistance à la chaleur accrues | Applications de tournage de l'acier rapide |

| M10-M40 | Nuances plus résistantes contenant des ajouts de carbure de titane (TiC), de carbure de tantale (TaC) | Matériaux robustes tels que l'acier inoxydable et les superalliages résistants à la chaleur |

| K10-K40 | Contient des carbures spécialisés comme le carbure de niobium (NbC) pour une résistance extrême à l'usure. | Alliages de nickel difficiles à usiner, aciers trempés |

Un numéro de grade plus élevé indique une meilleure dureté à chaud et une meilleure résistance à la chaleur et à l'usure.

Revêtements de plaquettes en carbure de tungstène

| Revêtement | Composition | Caractéristiques principales |

|---|---|---|

| TiN | Nitrure de titane | Dureté élevée, finition dorée lubrifiante |

| TiCN | Carbonitrure de titane | Résistance à la chaleur et à l'usure par cratère |

| TiAlN | Nitrure d'aluminium et de titane | Dureté à chaud et résistance à l'oxydation élevées |

| AlCrN | Nitrure d'aluminium et de chrome | Excellente résistance à l'usure et excellent pouvoir lubrifiant |

Les revêtements multicouches, nanostructurés et à super-réseaux peuvent combiner des propriétés bénéfiques pour des applications exigeantes. Les inserts non revêtus sont encore largement utilisés pour les petites séries dans des matériaux plus faciles.

Plaquettes en carbure de tungstène - Formes et styles pour le tournage

Les options les plus courantes sont les suivantes :

| Forme | Caractéristiques | Utilisations |

|---|---|---|

| Carré | Quatre arêtes de coupe, serrage mécanique | Ébauche générale à faible coût |

| Rond | Forme ronde de l'insert, serrage par vis centrale | Finition en rainures, arrondis |

| Trigon | Forme triangulaire avec 3 arêtes de coupe | Applications d'ébauche moyenne |

| Diamant | Forme rhombique à 35° pour plus de solidité | Coupes interrompues, tour de fraise à grande avance |

| Queue d'aronde | Géométrie spéciale de la rainure de serrage | Usinage de haute précision |

Diverses formes personnalisées et exclusives sont également proposées pour des opérations de tournage ou des systèmes de porte-outils spécifiques.

Outre la forme, des dimensions importantes de la plaquette, telles que la taille du cercle inscrit, l'épaisseur, le rayon du nez, l'angle d'attaque et la main de coupe, déterminent l'aptitude au surfaçage, au profilage, au tronçonnage/gorges, à l'alésage, au filetage et à d'autres applications.

Propriétés des plaquettes d'outils de tour en carbure de tungstène

Les principaux attributs de performance découlent de la composition et de la microstructure :

Propriétés des plaquettes en carbure de tungstène

| Propriété | Rôle |

|---|---|

| Dureté | Résiste à la déformation, permet un enlèvement de métal plus rapide |

| Ténacité à la rupture | Éviter les ruptures fragiles sous l'effet des charges d'usinage |

| Résistance à la rupture transversale | Résiste aux forces de coupe sans se rompre |

| Résistance à la déformation plastique | Maintien de la précision de la forme et de la finition de la surface |

| Conductivité thermique | Gérer la chaleur à l'interface outil-pièce |

| Coefficient de dilatation thermique | Compatibilité avec le substrat pour éviter que les inserts ne se détachent |

La taille des grains, la teneur en liant et la composition sont optimisées dans diverses nuances de carbure afin de maximiser la combinaison de dureté, de résistance et de ténacité nécessaire pour des scénarios d'usinage spécifiques.

Processus de fabrication des plaquettes en carbure de tungstène

Étapes clés de la fabrication des plaquettes de tournage en carbure de tungstène :

Séquence de fabrication des plaquettes en carbure de tungstène

| Étape | Détails |

|---|---|

| Traitement des poudres | Carbures tels que WC, TiC, TaC mélangés à un liant Co |

| Le compactage | Pressage en forme de compact vert |

| Frittage | Traitement au four à 1300-1500°C pour développer une microstructure dense |

| Broyage | Rectification des profils pour obtenir une géométrie précise |

| Préparation des bords | Traitements spéciaux des arêtes pour le contrôle des copeaux et la réduction de la friction |

| Revêtement | Dépôt de revêtement PVD/CVD en option |

| Emballage | Emballage protecteur pour l'expédition |

Des contrôles stricts des processus pendant le mélange, le pressage, le frittage, la préparation des arêtes et le revêtement permettent d'obtenir des plaquettes de précision offrant une durée de vie d'outil et des performances d'usinage constantes.

Applications des plaquettes de tournage en carbure de tungstène

Le carbure de tungstène est largement utilisé pour les opérations de tournage extérieur à point unique sur les tours manuels, les tours à commande numérique, les machines à vis et les centres d'usinage.

Applications de tournage de plaquettes en carbure de tungstène

| Matériau | Composants | Avantages |

|---|---|---|

| Aciers au carbone et alliés | Arbres, cylindres, bagues | Taux d'enlèvement de métal élevés |

| Aciers inoxydables | Corps de vanne, pièces de pompe, fixations | Résistance à la corrosion pour les pièces médicales, alimentaires et marines |

| Superalliages résistants à la chaleur | Disques de turbine, chemises de chambre de combustion, transitions | Résiste aux environnements extrêmes |

| Titane, alliages de nickel | Tubes hydrauliques/de carburant pour aéronefs, pièces IGT | Rapport résistance/poids |

| Fonte | Cylindres automobiles, carters de boîtes de vitesses | Précision dimensionnelle |

| Aciers trempés | Outils de coupe, moules, matrices | Composants de précision |

Les systèmes d'outils à plaquettes indexables permettent un changement rapide entre les opérations, minimisant ainsi les temps d'arrêt pour la production de pièces tournées de haute précision dans toutes les industries.

Normes et spécifications des plaquettes en carbure de tungstène

La normalisation des dimensions des plaquettes, de la nomenclature d'identification, de l'emballage et des méthodes d'essai facilite leur utilisation dans la chaîne d'approvisionnement mondiale :

Normes relatives aux plaquettes en carbure de tungstène

| Standard | Organisation | Rôle |

|---|---|---|

| ISO 1832 | Organisation internationale de normalisation | Insérer un code de désignation avec des informations sur la forme, la taille, la tolérance et le sens. |

| ANSI B212.4-1986 | Institut américain de normalisation (American National Standards Institute) | Guide des normes pour les plaquettes en carbure |

| JIS B4122 | Comité japonais de normalisation industrielle | Spécifications des outils de coupe en carbure |

| GB/T 20866 | Administration de la normalisation de la Chine | Spécifications des plaquettes en carbure |

Imposés par les fabricants d'outillage, les fournisseurs appliquent également des normes strictes et des critères de contrôle de la qualité :

Spécifications typiques des plaquettes en carbure

| Paramètres | Fourchette / Point de repère |

|---|---|

| Densité | >14,5 g/cc |

| Dureté | 88-93 HRA (échelle Rockwell A) |

| Résistance à la rupture transversale | >350 kgf/mm2 |

| Épaisseur du revêtement | 3-5 μm |

| Adhésion du revêtement | HF1-2 selon ISO 26443 |

Ces seuils valident des performances supérieures liées à la précision des dimensions, à la qualité du revêtement, à l'uniformité de la microstructure et à l'absence de défauts.

Fournisseurs mondiaux de Plaquettes en carbure de tungstène

Les principaux fabricants et distributeurs de plaquettes de tournage en carbure de tungstène sont les suivants :

Marques de plaquettes en carbure de tungstène

| Entreprise | Notes | Revêtements |

|---|---|---|

| Sandvik Coromant | C, P, M, K | TiN, TiCN, TiAlN, AlCrN |

| Kennametal | C, M, K, au-delà | TiAlN, AlTiN, TiSiN |

| WIDIA (Iscar) | C, P, M | TiN, AlTiN, TiSiN |

| Outils Walter | Qualités standard et personnalisées | TiCN, AlCrN, TiAlCrN |

| Sumitomo | Qualités micrograin personnalisées | Propriétaire AC2000, AC3000 |

| Kyocera Unimerco | Grades à grains ultra-fins | Revêtements multicouches |

| Tungaloy | Qualités ultra-dures personnalisées | TiOCN, AlCrON |

| Guhring | Nuances de carbure spec. ultra-résistantes à l'usure | TiAlN, TiCN, TiN+AlCrN épais |

La plupart des fabricants proposent des plaquettes dans toutes les tailles et géométries courantes, adaptées à différents matériaux, opérations et systèmes de porte-outils.

La qualité, le revêtement et les tolérances différencient les lignes de plaquettes haut de gamme qui revendiquent la durée de vie la plus longue et les performances d'usinage les plus constantes, bien qu'à des niveaux de prix plus élevés par rapport aux marques de valeur.

Analyse comparative : Types de plaquettes en carbure

Principales différences entre les options de plaquettes en carbure de tungstène :

| Paramètres | Plaquette en carbure revêtue | Insert en céramique | insert cBN | Plaquette PCD |

|---|---|---|---|---|

| Composition | WC-Matrice métallique de carbure de cobalt | Céramiques d'alumine ou de nitrure de silicium | Mélange de nitrure de bore cubique et de céramique | Particules de diamant dans un liant métallique/céramique |

| Dureté | Très dur 88-93.1 HRA | Extrêmement dur jusqu'à 95 HRA | Proche du diamant ; plus de 45 GPa | Le plus dur ; jusqu'à 80 GPa |

| Ténacité à la rupture | Beaucoup plus élevé | Plus fragile | Brisures | Relativement fragile |

| Conductivité thermique | Modéré | Faible | Haut | Haut |

| Coefficient de friction | 0,15-0,35 typique | 0.20-0.80 | 0.05-0.50 | 0.05-0.25 |

| Limite de température | 600-1000°C | Environ 1000°C | 1400°C | 700°C |

Alors que les plaquettes plus coûteuses comme le PCD offrent une durée de vie et une régularité optimales dans certains alliages, les paramètres de coupe limités font du carbure revêtu le cheval de bataille pour les travaux de tournage de production dans les métaux plus faciles et plus durs.

Avantages et inconvénients des plaquettes en carbure de tungstène

Avantages et inconvénients des plaquettes en carbure pour le tournage

| Avantages | Inconvénients |

|---|---|

| Extrêmement dur et résistant à l'usure | Fragile avec une ténacité à la rupture inférieure à celle des outils HSS |

| Maintien de la valeur de dureté à des températures plus élevées | Sensible aux chocs, exigeant des installations rigides et un fonctionnement sans heurts |

| Chimiquement inerte par rapport à la plupart des matériaux d'ingénierie | Consommable coûteux, besoin d'optimisation |

| Permet des paramètres de coupe plus rapides et des temps de cycle plus courts | Une technique de sélection et d'utilisation appropriée est essentielle |

| Les plaquettes indexables offrent de multiples arêtes de coupe | Outillage spécial, supports nécessaires |

| Large gamme de géométries, de tailles et de tolérances disponibles | Limitations de la profondeur de coupe par rapport aux outils en carbure monobloc |

| Applicable à la plupart des matériaux, des plastiques aux métaux durcis, en passant par les superalliages résistants à la chaleur. | Le réaffûtage n'est pas possible |

Bien qu'elles soient exigeantes en termes de rigidité de réglage, de capacité de la machine et de niveau de compétence de l'opérateur, les plaquettes en carbure dominent à juste titre en tant que matériau de choix pour la plupart des tâches de tournage de production, en raison de leurs avantages suprêmes en termes de durée de vie de l'outil et de productivité, pour un coût initial de plaquette modérément supérieur à celui de l'acier rapide.

Questions fréquemment posées

Q1 : Pourquoi certaines plaquettes en carbure de tungstène ont-elles un aspect noir ?

Réponse : L'aspect sombre provient du revêtement PVD TiAlN ou similaire résistant à l'usure, appliqué en épaisseur de 2 à 5 microns pour fournir une couche protectrice lubrifiante qui combat l'usure et le soudage pendant l'usinage à des températures plus élevées.

Q2 : Quand faut-il remplacer une plaquette en carbure de tungstène ?

Réponse : Les critères d'indexation ou de remplacement des plaquettes comprennent une dérive de la tolérance dimensionnelle dépassant la limite spécifiée en raison de l'usure des flancs, d'un écaillage ou d'une fracture catastrophique qui rend les arêtes de coupe inutilisables, d'une usure en cratère qui dégrade la finition du travail ou d'une accumulation notable de matériau sur la face de coupe empêchant l'écoulement et l'évacuation des copeaux.

Q3 : Comment choisir la meilleure forme de plaquette en carbure de tungstène pour le tournage de production ?

Réponse : Les plaquettes carrées offrent quatre arêtes de coupe utilisables et un faible coût par arête pour les coupes d'ébauche, tandis que les plaquettes triangulaires ou diamantées offrent une résistance accrue pour les coupes interrompues. Les plaquettes rondes excellent dans la finition des rainures et des profils. Le type de plaquette peut dicter les porte-outils appropriés.

Q4 : Quel est le rôle de l'angle d'attaque sur les plaquettes de tournage en carbure de tungstène ?

Réponse : L'angle d'attaque ou l'inclinaison du plan incline l'arête de coupe principale de la plaquette par rapport à la base, ce qui modifie la zone de contact. Les angles d'attaque positifs autour de +25° conviennent à la finition car ils réduisent les forces, tandis que les angles d'attaque négatifs proches de -25° conviennent à l'ébauche car ils augmentent la résistance.

Q5 : Les plaquettes en carbure de tungstène doivent-elles être stockées d'une manière particulière ?

Réponse : Les plaquettes en carbure doivent être stockées dans des compartiments fermés, résistants à l'abrasion et étiquetés, afin d'éviter tout contact ou toute détérioration des arêtes lors de la manipulation. Un environnement à humidité contrôlée permet d'éviter une rupture prématurée du revêtement ou une corrosion ponctuelle.