Vue d'ensemble

Lorsqu'il s'agit d'usinage de précision, le choix des bons outils peut faire toute la différence. L'un de ces outils cruciaux est la plaquette en carbure revêtue de PVD. Ces plaquettes sont essentielles pour améliorer l'efficacité, la précision et la longévité des processus d'usinage. Mais qu'est-ce qui les rend si spéciales ? Comment se comparent-elles aux autres options ? Et comment choisir celle qui convient le mieux à vos besoins spécifiques ? Dans ce guide détaillé, nous vous proposons de découvrir tout ce que vous devez savoir sur les sujets suivants Plaquettes en carbure revêtues PVDde leur composition et de leurs propriétés aux applications et aux critères de sélection.

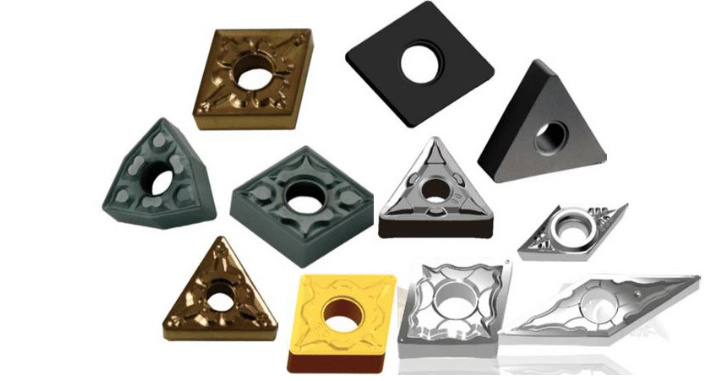

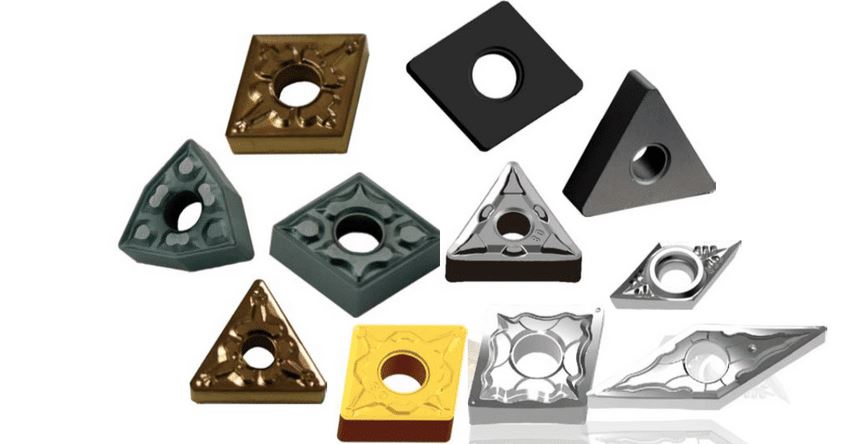

Qu'est-ce qu'une plaquette en carbure revêtue PVD ?

Les plaquettes en carbure revêtues par PVD (Physical Vapor Deposition) sont des outils de coupe utilisés dans diverses opérations d'usinage. Le processus PVD implique le dépôt de matériaux de revêtement minces et durs sur des substrats en carbure. Ce revêtement améliore les performances des plaquettes en leur conférant une dureté, une résistance à l'usure et une résistance à la chaleur supérieures, ce qui prolonge la durée de vie de l'outil et améliore la qualité du produit usiné.

Principales caractéristiques des plaquettes en carbure revêtues PVD

- Dureté accrue : Le revêtement PVD augmente considérablement la dureté de la surface de la plaquette en carbure, ce qui la rend plus résistante à l'usure et à la déformation.

- Résistance accrue à l'usure : Le revêtement réduit le taux d'usure de l'insert, garantissant une performance constante sur une plus longue période.

- Résistance à la chaleur améliorée : Les revêtements PVD peuvent résister à des températures élevées, ce qui rend ces plaquettes idéales pour l'usinage à grande vitesse.

- Réduction du frottement : Le revêtement lisse et dur réduit la friction entre la plaquette et la pièce à usiner, améliorant ainsi la qualité de la surface usinée.

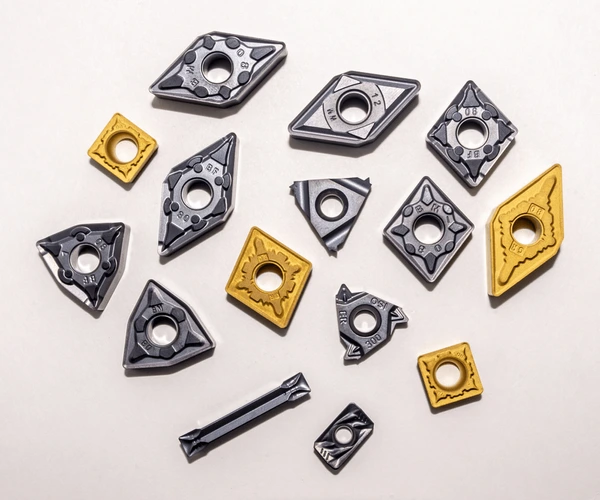

Types de plaquettes en carbure revêtues PVD

| Modèle | Description |

|---|---|

| TNMG 160404-PF | Plaquette à usage général pour l'acier, l'acier inoxydable et la fonte avec une excellente résistance à l'usure et une grande longévité. |

| CNMG 120408-MF | Idéal pour la finition et la semi-finition de l'acier et de l'acier inoxydable, offrant une précision et une qualité de surface élevées. |

| DNMG 150608-PF | Convient au tournage à grande vitesse de l'acier et de la fonte, offrant un excellent contrôle des copeaux et une bonne résistance à l'usure. |

| WNMG 080404-MF | Insert polyvalent pour une large gamme de matériaux, y compris l'acier, l'acier inoxydable et les alliages à haute température. |

| SNMG 120408-QM | Conçue pour les opérations d'ébauche et de finition sur l'acier inoxydable et l'acier, elle garantit des performances élevées et une longue durée de vie de l'outil. |

| VNMG 160404-MF | Plaquette de précision pour la finition fine de l'acier et de l'acier inoxydable, offrant une finition de surface et une précision supérieures. |

| CCMT 09T304-PF | Parfait pour l'usinage de petites pièces, il offre une excellente stabilité des arêtes et une grande résistance à l'usure. |

| DCMT 11T304-MF | Idéal pour le tournage de haute précision de petites pièces, offrant un excellent contrôle des copeaux et un bon état de surface. |

| SCMT 09T304-PF | Conçue pour le tournage moyen à grossier de l'acier et de l'acier inoxydable, elle offre une grande stabilité et une longue durée de vie de l'outil. |

| RCMT 10T3MO | Utilisé pour l'ébauche et la semi-finition de la fonte et des métaux non ferreux, offrant une grande résistance à l'usure. |

Applications de la Plaquettes en carbure revêtues PVD

| Application | Description |

|---|---|

| Usinage de l'acier | Idéal pour l'usinage à grande vitesse et de précision de diverses nuances d'acier. |

| Usinage de l'acier inoxydable | Offre d'excellentes performances dans l'usinage de l'acier inoxydable avec une usure réduite et une durée de vie plus longue de l'outil. |

| Usinage de la fonte | Convient pour l'ébauche et la finition de la fonte, offrant une durabilité et une résistance à l'usure élevées. |

| Usinage des métaux non ferreux | Excellent pour l'usinage de l'aluminium, du cuivre et d'autres métaux non ferreux avec une usure minimale de l'outil. |

| Alliages à haute température | Parfait pour l'usinage des superalliages, du titane et d'autres matériaux à haute température. |

Propriétés des matériaux

| Propriété | Description |

|---|---|

| Dureté | Dureté accrue de la surface grâce au revêtement PVD, généralement supérieure à 2000 HV. |

| Solidité | Maintient la ténacité du substrat en carbure, assurant la résistance à l'écaillage et à la rupture. |

| Résistance à l'usure | Résistance à l'usure supérieure à celle des inserts non revêtus ou revêtus de manière conventionnelle. |

| Résistance à la chaleur | Ils sont capables de résister à des températures élevées, ce qui les rend adaptés à l'usinage à grande vitesse. |

Composition, propriétés et caractéristiques

| Composant | Propriétés | Caractéristiques |

|---|---|---|

| Substrat en carbure | Ténacité et dureté élevées, fournissant une base solide pour le revêtement PVD. | Assure la durabilité et la résistance aux contraintes mécaniques. |

| Revêtement PVD | Couche mince et dure de matériaux tels que TiN, TiAlN ou AlCrN, offrant une excellente résistance à l'usure. | Réduit la friction, augmente la résistance à l'usure et améliore la résistance à la chaleur. |

| Phase du liant | Généralement du cobalt ou du nickel, qui lie les grains de carbure entre eux. | Maintient la ténacité et l'intégrité structurelle de l'insert. |

Dureté, solidité et résistance à l'usure

| Paramètres | Description |

|---|---|

| Dureté (HV) | Elle est généralement comprise entre 2000 et 3000 HV, en fonction du matériau de revêtement. |

| Résistance à la flexion | Haute résistance à la flexion, garantissant que l'insert peut supporter les contraintes mécaniques pendant l'usinage. |

| Résistance à l'usure | Résistance supérieure à l'usure, prolongeant considérablement la durée de vie de l'outil par rapport aux plaquettes non revêtues. |

Spécifications, tailles, formes et normes

| Spécifications | Description |

|---|---|

| Normes ISO | Les inserts sont conformes aux normes ISO, ce qui garantit la compatibilité et les performances. |

| Tailles | Disponibles en différentes tailles pour répondre aux différents besoins d'usinage et aux porte-outils. |

| Formes | Les formes les plus courantes sont le triangle, le carré, le losange, le rond et le parallélogramme. |

Fournisseurs et détails des prix

| Fournisseur | Gamme de produits | Fourchette de prix |

|---|---|---|

| Sandvik Coromant | Large gamme d'inserts en carbure revêtus PVD pour diverses applications. | $10 - $50 par insert, selon les spécifications. |

| Kennametal | Inserts haute performance avec revêtements PVD avancés pour différents matériaux. | $12 - $55 par insert, selon les spécifications. |

| Outils Seco | Sélection complète de plaquettes avec des revêtements PVD optimisés pour différentes tâches d'usinage. | $11 - $48 par insert, selon les spécifications. |

| Matériaux Mitsubishi | Inserts innovants avec des revêtements PVD supérieurs pour des performances accrues. | $13 - $60 par insert, selon les spécifications. |

| Kyocera | Plaquettes à revêtement PVD polyvalentes pour une large gamme de matériaux et d'applications. | $9 - $45 par insert, selon les spécifications. |

Comment sélectionner les bonnes plaquettes en carbure revêtues PVD

| Considération | Description |

|---|---|

| Matériau à usiner | Choisissez les plaquettes en fonction du matériau à usiner (par exemple, acier, acier inoxydable, fonte). |

| Opération d'usinage | Déterminez si vous avez besoin de plaquettes pour des opérations d'ébauche, de finition ou de semi-finition. |

| Vitesse de coupe | Sélectionnez des plaquettes capables de supporter les vitesses de coupe requises pour votre application. |

| Compatibilité des porte-outils | Assurez-vous que les plaquettes sont compatibles avec vos porte-outils et machines existants. |

| Coût et budget | Tenir compte de la rentabilité des inserts, en conciliant les performances et les contraintes budgétaires. |

Avantages et limites des plaquettes en carbure revêtues par PVD

| Aspect | Avantages | Limites |

|---|---|---|

| Durabilité | Durée de vie de l'outil nettement plus longue que celle des plaquettes non revêtues. | Le coût initial peut être plus élevé que celui des plaquettes non revêtues ou revêtues de manière conventionnelle. |

| Performance | Performances supérieures dans l'usinage de précision et à grande vitesse. | Peut nécessiter des porte-outils ou des machines spécifiques pour une performance optimale. |

| Coût | Rentabilité à long terme grâce à la réduction du nombre de remplacements d'outils et des temps d'arrêt. | Coût initial plus élevé. |

| Polyvalence | Convient à une large gamme de matériaux et d'opérations d'usinage. | Tous les revêtements PVD ne conviennent pas à tous les matériaux ; des revêtements spécifiques sont nécessaires pour des applications spécifiques. |

FAQ

| Question | Réponse |

|---|---|

| Quel est le principal avantage des plaquettes en carbure revêtues PVD ? | Ils offrent une dureté, une résistance à l'usure et une résistance à la chaleur accrues, ce qui prolonge la durée de vie de l'outil. |

| Les inserts revêtus PVD peuvent-ils être utilisés pour tous les matériaux ? | Bien que polyvalents, certains revêtements sont optimisés pour des matériaux particuliers tels que l'acier, l'acier inoxydable ou la fonte. |

| Comment choisir le bon insert pour mon application ? | Tenez compte de facteurs tels que le matériau à usiner, le type d'opération, la vitesse de coupe et la compatibilité du porte-outil. |

| Les plaquettes revêtues de PVD sont-elles plus chères que les plaquettes non revêtues ? | Leur coût initial est plus élevé, mais ils sont plus rentables au fil du temps en raison de la réduction de l'usure et de l'allongement de la durée de vie de l'outil. |

| Les plaquettes revêtues de PVD peuvent-elles améliorer la qualité de l'usinage ? | Oui, ils réduisent le frottement et l'usure, ce qui permet d'obtenir de meilleurs états de surface et une plus grande précision dimensionnelle. |

Conclusion

Choisir le bon Plaquettes en carbure revêtues PVD peuvent avoir un impact significatif sur l'efficacité, la qualité et la rentabilité de vos opérations d'usinage. En comprenant les différents types, applications et propriétés de ces plaquettes, vous pouvez prendre une décision éclairée qui améliorera vos processus de fabrication. Que vous usiniez de l'acier, de l'acier inoxydable, de la fonte ou des métaux non ferreux, il existe une plaquette revêtue PVD qui peut répondre à vos besoins et dépasser vos attentes.