Introduction : Maîtriser l'art de l'enlèvement de matière contrôlé

Dans le domaine de l'usinage, où la précision règne en maître, inserts pour le tournage de tronçonnage et de rainurage sont des outils indispensables pour réaliser des coupes nettes et précises. Qu'il s'agisse de séparer des composants finis ou de créer des rainures complexes, ces plaquettes spécialisées permettent aux machinistes de façonner le métal avec un contrôle inégalé. Ce guide complet explore les subtilités des plaquettes de tronçonnage et de rainurage, étudie leurs diverses applications, dévoile la complexité de leur conception et fournit aux machinistes les connaissances nécessaires pour obtenir des résultats exceptionnels.

Plaquettes de tronçonnage et de rainurage : Outils essentiels pour l'usinage de précision

Que sont les plaquettes de tronçonnage et de rainurage ?

Les plaquettes de tronçonnage et de rainurage sont des outils de coupe indexables spécialement conçus pour créer des coupes étroites et profondes dans les opérations de tournage. Contrairement aux plaquettes de tournage à usage général, ces outils spécialisés présentent des géométries optimisées pour une évacuation efficace des copeaux et une finition de surface supérieure dans les espaces confinés. Bien qu'ils soient souvent utilisés de manière interchangeable, les termes "tronçonnage" et "rainurage" désignent des applications distinctes :

- Départ : Il s'agit de la séparation complète d'une pièce en deux ou plusieurs morceaux.

- Rainurage : Comprend la création de différents types de rainures, telles que les rainures de joints toriques, les rainures de joncs d'arrêt et les rainures de dégagement de filets.

La mécanique de la coupe de précision :

Les plaquettes de tronçonnage et de rainurage atteignent leur remarquable précision grâce à une combinaison de facteurs :

- Bords tranchants : Ces plaquettes sont dotées d'arêtes de coupe tranchantes, rectifiées avec précision, qui cisaillent efficacement le matériau, minimisant ainsi les forces de coupe et réduisant le risque d'écrouissage.

- Angles d'inclinaison positifs : Les angles de coupe positifs favorisent l'action de tranchage, réduisant encore les efforts de coupe et améliorant le flux des copeaux, ce qui est crucial dans les rainures étroites où l'évacuation des copeaux est primordiale.

- Géométries du casse-pipe : Les brise-copeaux spécialisés, souvent dotés de géométries complexes, réduisent efficacement les copeaux en tailles maniables, ce qui évite le colmatage des copeaux et garantit une finition de surface lisse.

- Alimentation en liquide de refroidissement : De nombreuses plaquettes de tronçonnage et de rainurage intègrent des canaux d'arrosage internes qui dirigent le liquide de refroidissement avec précision vers la zone de coupe, ce qui améliore l'évacuation des copeaux, réduit la production de chaleur et prolonge la durée de vie de l'outil.

Un monde de variété : Types de plaquettes de tronçonnage et de rainurage :

Naviguer dans le paysage diversifié des plaquettes de tronçonnage et de rainurage peut sembler décourageant, mais la compréhension des principaux types permet aux machinistes de sélectionner l'outil optimal pour la tâche à accomplir :

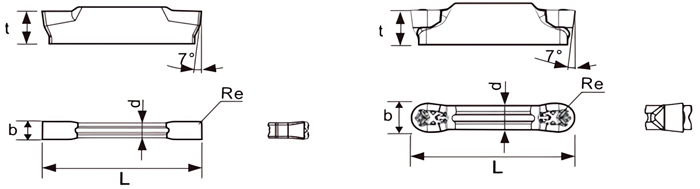

- Inserts sur toute la largeur : Comme leur nom l'indique, ces plaquettes couvrent toute la largeur de la rainure ou du tronçonnage. Elles offrent une grande rigidité et sont idéales pour les opérations de tronçonnage lourdes ou la création de larges rainures.

- Inserts de largeur partielle : Ces plaquettes ont une largeur de coupe plus étroite que la rainure ou le plan de joint souhaité. Elles excellent dans la création de rainures étroites, dans les coupes profondes et dans l'usinage de pièces délicates où la rigidité est primordiale.

- Inserts à double extrémité : Dotées d'arêtes de coupe aux deux extrémités, ces plaquettes offrent une économie exceptionnelle, permettant de doubler la coupe avant que l'indexation ne soit nécessaire.

- Inserts spécialisés : Le monde des plaquettes de tronçonnage et de rainurage s'étend au-delà de l'ordinaire. Les plaquettes spécialisées répondent à des applications spécifiques, telles que la création de profils complexes, l'usinage de matériaux difficiles à découper ou la production de finitions de surface ultrafines.

Déchiffrer le système de classification ISO : Correspondance entre les notices et les matériaux :

Tout comme leurs homologues pour le filetage, les plaquettes pour le tronçonnage et le rainurage adhèrent au système de classification ISO, fournissant un cadre normalisé pour la sélection de la nuance de carbure appropriée en fonction du matériau usiné :

| Groupe d'application | Description |

|---|---|

| P | Conçue pour l'usinage de l'acier, des pièces moulées en acier et des matériaux connus pour produire des copeaux longs et continus. |

| M | Conçus pour relever les défis des aciers inoxydables, des alliages à haute température et d'autres matériaux qui ont tendance à être plus difficiles à usiner et qui nécessitent une résistance accrue à la chaleur et à l'usure. |

| K | Le choix idéal pour maîtriser la fonte, les métaux non ferreux et les matériaux non métalliques, offrant un équilibre de dureté et de résistance pour traiter ces divers matériaux. |

L'importance de la tenue des outils : Une base solide pour la réussite :

Pour obtenir des résultats optimaux avec les plaquettes de tronçonnage et de rainurage, il ne suffit pas de choisir la bonne plaquette, il faut aussi un système de maintien de l'outil robuste et précis :

- La rigidité est la clé : Les opérations de tronçonnage et de rainurage génèrent des forces de coupe importantes, ce qui rend la rigidité primordiale. Choisissez des porte-outils dont le porte-à-faux est minimal et assurez une fixation solide au porte-outil ou à la tourelle.

- Serrage précis : Un bon serrage de la plaquette est essentiel pour éviter les mouvements ou le broutage de la plaquette pendant l'usinage. Utilisez des porte-outils dotés de mécanismes de serrage sûrs et suivez les recommandations du fabricant en ce qui concerne le couple de serrage.

- Alimentation en liquide de refroidissement : Les porte-outils dotés de canaux d'arrosage internes améliorent l'évacuation des copeaux et la durée de vie de l'outil, en particulier dans les applications exigeantes.

Applications dans tous les secteurs : Quand la précision rencontre la polyvalence :

Les plaquettes de tronçonnage et de rainurage sont les héros méconnus d'innombrables pièces usinées dans un large éventail d'industries :

- Automobile : Qu'il s'agisse de vilebrequins de moteurs, d'arbres à cames, d'engrenages de transmission ou de composants d'essieux, ces inserts jouent un rôle essentiel dans la création de rainures précises et la séparation des pièces finies, contribuant ainsi à la performance et à la fiabilité des véhicules.

- Aérospatiale : L'industrie aérospatiale exige des composants légers mais incroyablement résistants. Les plaquettes de tronçonnage et de rainurage jouent un rôle essentiel dans l'usinage de rainures complexes dans les composants de trains d'atterrissage, les pièces de moteurs à turbine et les éléments structurels.

- Dispositifs médicaux : Lorsque la précision et la biocompatibilité sont primordiales, ces inserts excellent dans l'usinage d'implants médicaux, d'instruments chirurgicaux et d'équipements de diagnostic, créant des rainures précises et garantissant l'intégrité des composants critiques.

- Pétrole et gaz : L'extraction et le transport du pétrole et du gaz nécessitent des équipements robustes capables de résister à des pressions extrêmes et à des environnements corrosifs. Les plaquettes de tronçonnage et de rainurage contribuent à la fabrication de vannes, de tuyaux et d'équipements de forage, garantissant des performances fiables dans des conditions exigeantes.

- Fabrication générale : Des simples arbres et engrenages aux moules et matrices complexes, ces inserts polyvalents trouvent des applications dans d'innombrables processus de fabrication, permettant la création d'un large éventail de composants.

Peser le pour et le contre : avantages et limites des plaquettes de tronçonnage et de rainurage :

| Avantages | Limites |

|---|---|

| Précision et exactitude : Les plaquettes de tronçonnage et de rainurage excellent dans la création de rainures et de tronçonnages précis avec des tolérances étroites, répondant ainsi aux exigences rigoureuses de diverses industries. | Déviation de l'outil : En raison de la nature de la coupe, les opérations de tronçonnage et de rainurage sont sujettes à la déviation de l'outil, en particulier lors de l'utilisation de plaquettes étroites ou de l'usinage de rainures profondes. Le choix de porte-outils rigides et l'optimisation des paramètres de coupe sont essentiels. |

| Excellente finition de surface : des arêtes de coupe tranchantes, des angles de coupe positifs et des brise-copeaux efficaces contribuent à l'obtention de finitions de surface supérieures, éliminant souvent le besoin d'opérations de finition secondaires. | Évacuation des copeaux : Une évacuation efficace des copeaux est primordiale, en particulier dans les gorges profondes ou lors du tronçonnage de grands diamètres. Le choix du brise-copeaux, l'alimentation en liquide de refroidissement et l'optimisation des paramètres de coupe sont essentiels pour éviter le colmatage des copeaux. |

| Polyvalence : Disponibles dans une large gamme de tailles, de géométries et de matériaux, les plaquettes de tronçonnage et de rainurage offrent une polyvalence exceptionnelle pour répondre aux diverses applications de tronçonnage et de rainurage. | Rupture de l'outil : Les plaquettes de tronçonnage et de rainurage peuvent être sujettes à la rupture si elles sont soumises à des forces de coupe excessives, à un mauvais serrage ou si la plaquette n'est pas correctement soutenue. Le choix de la bonne géométrie de la plaquette, du porte-outil et des paramètres de coupe est crucial pour maximiser la durée de vie de l'outil. |

| Rentabilité : Bien que l'investissement initial dans les plaquettes de tronçonnage et de rainurage puisse être plus élevé que d'autres options d'outillage, leur durée de vie prolongée et leur capacité à produire des pièces de haute qualité se traduisent souvent par des coûts d'usinage globaux inférieurs. |

Foire aux questions : Répondre à vos questions sur les plaquettes de tronçonnage et de rainurage :

1. Comment choisir la plaquette de tronçonnage et de rainurage adaptée à mon application ?

Le choix de l'insert optimal implique la prise en compte de plusieurs facteurs :

- Largeur de la rainure ou du joint : Déterminer la largeur de la rainure ou le diamètre de séparation requis.

- Profondeur de la rainure : Spécifiez la profondeur de la rainure ou la longueur de séparation souhaitée.

- Matériau : Identifier le matériau à usiner, car les différents matériaux nécessitent des plaquettes avec des nuances de carbure et des revêtements spécifiques.

- Exigences en matière de finition de surface : Définir l'état de surface requis, car cela influencera le choix de la géométrie et de la qualité de la plaquette.

- Capacités des machines-outils : Prenez en compte les capacités de votre tour ou centre de tournage, notamment la vitesse de la broche, la vitesse d'avance et la rigidité.

2. Quelles sont les principales considérations à prendre en compte pour éviter la déviation de l'outil lors des opérations de tronçonnage et de rainurage ?

Il est essentiel de minimiser la déviation de l'outil pour obtenir des coupes précises et éviter la casse de l'outil :

- Largeur d'insertion : Choisissez l'insert le plus large possible tout en respectant les exigences en matière de rainure ou de largeur de séparation.

- Rigidité du porte-outil : Choisissez un porte-outil avec un dépassement minimal et assurez-vous que la connexion au porte-outil ou à la tourelle est sûre.

- Paramètres de coupe : Optimiser les vitesses de coupe, les vitesses d'avance et les profondeurs de coupe pour minimiser les efforts de coupe et réduire la déflexion.

- Support de la pièce : Prévoir un support adéquat pour la pièce, en particulier pour les pièces longues ou minces, afin de minimiser les vibrations et les déformations.

3. Comment améliorer l'évacuation des copeaux lors des opérations de rainurage profond ou de tronçonnage ?

Une évacuation efficace des copeaux est essentielle pour éviter le colmatage des copeaux et garantir une finition de surface lisse :

- Sélection Chipbreaker : Choisissez des plaquettes avec brise-copeaux spécialement conçues pour les opérations de rainurage profond ou de tronçonnage.

- Alimentation en liquide de refroidissement : Utiliser des porte-outils dotés de canaux de refroidissement internes et veiller à ce que le débit et la pression du liquide de refroidissement soient suffisants.

- Liquide de refroidissement à haute pression : Envisagez d'utiliser des systèmes de refroidissement à haute pression pour améliorer l'enlèvement des copeaux dans les applications difficiles.

- Paramètres de coupe : Optimiser les vitesses de coupe, les vitesses d'avance et les profondeurs de coupe pour favoriser la formation et l'évacuation des copeaux.

4. Quels sont les avantages de l'utilisation de plaquettes de tronçonnage et de rainurage revêtues ?

Les revêtements offrent des avantages significatifs dans les opérations de tronçonnage et de rainurage :

- Résistance accrue à l'usure : Les revêtements protègent la plaquette de l'usure abrasive, prolongeant ainsi la durée de vie de l'outil.

- Dureté améliorée : Les revêtements augmentent la dureté de la surface, ce qui permet des vitesses de coupe plus élevées et une meilleure résistance à l'usure.

- Lubrification améliorée : Certains revêtements présentent des propriétés lubrifiantes, réduisant le frottement et la production de chaleur, ce qui permet une coupe plus douce et un meilleur état de surface.

- Résistance à l'oxydation : Les revêtements peuvent améliorer la résistance de la plaquette à l'oxydation à des températures élevées, ce qui est particulièrement utile lors de l'usinage à des vitesses plus élevées ou avec des matériaux difficiles à couper.

5. Comment indexer correctement une plaquette de tronçonnage et de rainurage pour exposer une nouvelle arête de coupe ?

Les procédures d'indexation peuvent varier légèrement en fonction de la conception de l'insert, il convient donc de toujours se référer aux instructions du fabricant :

- Desserrer la pince : Utilisez la clé fournie pour desserrer le collier de serrage de l'insert, en veillant à ne pas exercer une force excessive.

- Tourner ou remplacer l'insert : Tournez les plaquettes à double extrémité pour exposer le nouveau tranchant. Pour les plaquettes à une extrémité, remplacez la plaquette par une nouvelle.

- Fixer solidement : Serrez fermement le collier de serrage de la plaquette, en veillant à ce que la plaquette soit bien en place et ne puisse pas bouger pendant l'usinage.

- Vérifier l'alignement : Avant de reprendre les opérations d'usinage, vérifiez à nouveau l'alignement de la plaquette afin d'éviter tout problème potentiel de qualité de la rainure ou du joint ou de rupture de l'outil.

Vous souhaitez acheter une plaquette en carbure de grande qualité au meilleur prix ? Cliquez ici ici.