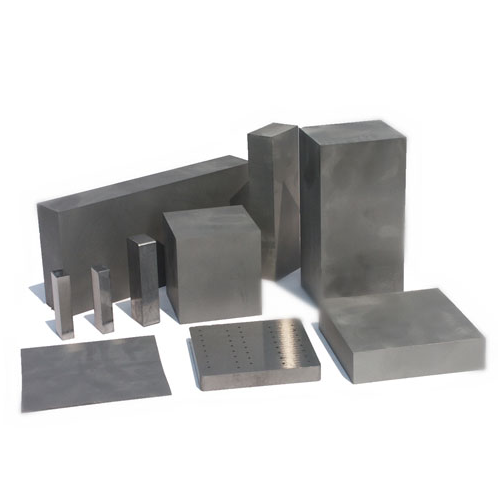

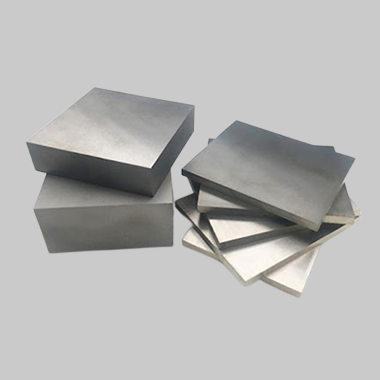

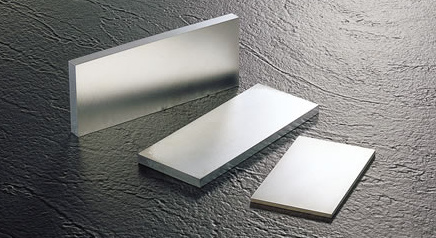

Les plaques de carbure font partie intégrante d'un grand nombre d'applications industrielles, allant des outils de coupe aux surfaces résistantes à l'usure. La production de ces plaques est un processus méticuleux qui implique une série d'étapes bien définies afin de garantir des performances et une durabilité optimales. Dans ce guide détaillé, nous explorerons l'ensemble du processus de fabrication des plaques en carbure de tungstène. production de plaques de carbureet la décompose étape par étape.

Préparation des matières premières pour la production de plaques de carbure

La base de toute plaque de carbure de haute qualité réside dans ses matières premières. Les principaux constituants sont la poudre de carbure de tungstène et un liant métallique, généralement du cobalt ou du nickel. La pureté, la taille des particules et la distribution de ces matériaux jouent un rôle important dans les propriétés du produit final.

Pourquoi la préparation est-elle essentielle ?

Imaginez que vous essayiez de faire un gâteau avec de la farine mal tamisée : il ne lèverait pas uniformément ! De même, pour les plaques de carbure, les matières premières doivent être traitées méticuleusement pour obtenir une uniformité et une consistance.

- Sélection de carbure de tungstène: Le carbure de tungstène brut provient de minerais ou de matériaux de carbure recyclés. Il est raffiné pour répondre à des exigences de pureté très strictes.

- Reliure en métal: Le cobalt ou le nickel de haute pureté est choisi en fonction de l'application souhaitée. Le cobalt améliore la ténacité, tandis que le nickel offre une meilleure résistance à la corrosion.

- Additifs: Des éléments mineurs peuvent être ajoutés pour adapter des propriétés spécifiques telles que la résistance à l'usure ou la stabilité thermique.

Mélange et granulation de la production de plaques de carbure

Une fois que les matières premières sont prêtes, elles sont mélangées et granulées pour créer un mélange homogène qui garantit la consistance du produit final.

| Étape | Description |

|---|---|

| Mélange | Les poudres de carbure de tungstène et de métal liant sont mélangées à l'aide de broyeurs à billes ou d'attriteurs. Cela permet d'obtenir une dispersion uniforme des particules. |

| Broyage humide | Un milieu liquide (par exemple, de l'éthanol) est ajouté pour empêcher la formation de grumeaux et améliorer le mélange. |

| Granulation | Le mélange humide est séché par pulvérisation pour former des granulés de taille uniforme. Ces granulés ont de meilleures caractéristiques d'écoulement, ce qui les rend aptes à l'étape suivante, le moulage par compression. |

Moulage par compression de Production de plaques de carbure

Le mélange granulé est maintenant prêt à être comprimé en un compact vert - une forme qui ressemble au produit final mais qui est beaucoup plus faible.

Le processus de compression

Le moulage par compression s'apparente à la pression d'une pâte à biscuit dans un moule. Il donne au matériau sa forme préliminaire.

- Conception d'outils: Les moules sont adaptés aux dimensions souhaitées des plaques de carbure.

- Haute pression: Les presses hydrauliques appliquent des pressions allant jusqu'à plusieurs tonnes pour compacter les granulés. La pression assure la cohésion des granulés et élimine les vides.

- La force verte: Après le moulage, le compact a suffisamment de force pour être manipulé, mais il est encore fragile et doit être transformé.

Production de plaques de carbure par frittage

Le frittage est l'étape la plus critique, au cours de laquelle le compact vert est transformé en une plaque de carbure dense et dure.

| Paramètres | Description |

|---|---|

| Plage de température | Généralement entre 1 300°C et 1 600°C. |

| Atmosphère | Réalisé sous vide ou dans un environnement contrôlé pour éviter l'oxydation. |

| La durée | Les temps de frittage varient en fonction de la taille des plaques, mais vont souvent de plusieurs heures à une journée entière. |

| Formation de la phase liquide | Lors du frittage, le métal liant fond et remplit les vides, créant une structure dense et solide. |

Que se passe-t-il pendant le frittage ?

Le frittage est comparable à la cuisson d'une poterie dans un four. Les températures élevées ne durcissent pas seulement le matériau, mais lient également les particules au niveau moléculaire. Dans la production de plaques de carbure, cette étape permet également d'aligner la structure des grains du matériau, ce qui améliore sa solidité et sa résistance à l'usure.

Refroidissement et démoulage de la production de plaques de carbure

Après le frittage, les plaques de carbure sont refroidies et démoulées. Cette étape peut sembler simple, mais elle est essentielle pour préserver l'intégrité du produit.

| Étape | Détails |

|---|---|

| Refroidissement contrôlé | Les plaques sont refroidies lentement pour éviter les chocs thermiques qui peuvent provoquer des fissures. |

| Démoulage | Les plaques sont soigneusement démoulées afin d'éviter d'endommager la surface. |

| Soulagement des contraintes résiduelles | Dans certains cas, des traitements thermiques supplémentaires sont appliqués pour réduire les contraintes introduites pendant le refroidissement ou le frittage. |

Post-traitement des Production de plaques de carbure

Une fois refroidies, les plaques de carbure subissent diverses étapes de post-traitement afin d'obtenir les dimensions, la finition de surface et les caractéristiques de performance requises.

Étapes typiques du post-traitement

- Meulage et polissage: Les plaques sont rectifiées à des dimensions précises et polies pour les rendre plus lisses.

- Revêtement (le cas échéant): Certaines plaques reçoivent des revêtements supplémentaires, comme le PVD (Physical Vapor Deposition), pour améliorer la résistance à l'usure.

- Ébavurage: Toute arête vive ou bavure est éliminée pour garantir une manipulation et une application sûres.

Inspection et essais de la production de plaques de carbure

Aucun processus de production n'est complet sans des contrôles de qualité approfondis. L'inspection permet de s'assurer que chaque plaque de carbure répond aux normes strictes de l'industrie.

| Type de test | Objectif |

|---|---|

| Précision dimensionnelle | Vérifie que les dimensions de la plaque sont conformes aux spécifications de la conception. |

| Essai de dureté | Mesure la résistance à la déformation, souvent à l'aide de l'échelle Rockwell ou Vickers. |

| Contrôle de la densité | S'assurer qu'il n'y a pas de vide ou de porosité. |

| Résistance à l'usure | Simule les conditions réelles pour tester la durabilité. |

| Contrôle par ultrasons | Détecte les défauts internes ou les fissures. |

FAQ

| Question | Réponse |

|---|---|

| Quels sont les matériaux utilisés dans les plaques de carbure ? | La poudre de carbure de tungstène et un liant métallique comme le cobalt ou le nickel sont les principaux composants. |

| Pourquoi le frittage est-il si important ? | Le frittage solidifie la plaque, élimine les vides et lie les particules, ce qui confère au matériau sa résistance et sa durabilité finales. |

| Comment la qualité des plaques de carbure est-elle contrôlée ? | Par des tests tels que des contrôles dimensionnels, des mesures de dureté et des inspections par ultrasons pour détecter les défauts internes. |

| Les plaques de carbure peuvent-elles être personnalisées ? | Oui, ils peuvent être adaptés en termes de taille, d'épaisseur et même de composition des matériaux en fonction d'applications spécifiques. |

| Quelles sont les industries qui utilisent les plaques de carbure ? | Les applications courantes comprennent les outils de coupe, les surfaces résistantes à l'usure, les équipements miniers et les matrices à haute pression. |

En comprenant chaque étape de la production de plaques de carbureEn lisant ce guide, vous pouvez apprécier le savoir-faire et la précision qui caractérisent ces outils de travail industriels. Que vous choisissiez des plaques de carbure pour un projet ou que vous soyez simplement curieux de connaître leur fabrication, ce guide vous fournira les connaissances nécessaires pour prendre des décisions éclairées.