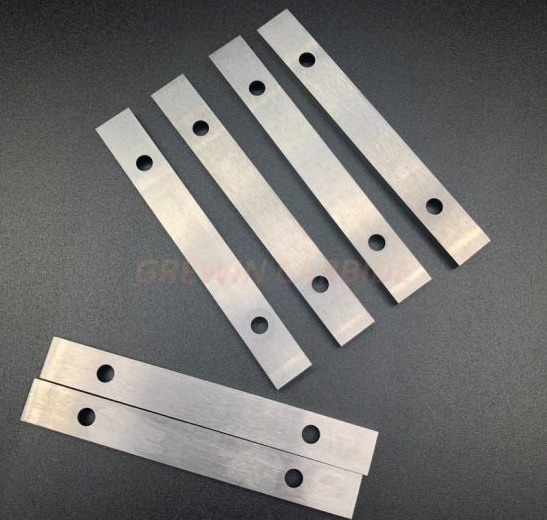

Comprendre le tungstène Plaques de carbure

Les plaques en carbure de tungstène sont essentielles dans les applications industrielles nécessitant une dureté, une résistance à l'usure et une durabilité extrêmes. Composées de poudre de carbure de tungstène associée à un liant tel que le cobalt ou le nickel, ces plaques présentent une résistance et des performances élevées, ce qui les rend idéales pour les applications lourdes.

Domaines d'application des plaques en carbure de tungstène

Les plaques en carbure de tungstène sont largement utilisées dans toutes les industries en raison de leur durabilité inégalée. Les principaux domaines d'application sont les suivants

- Moules et matrices : Utilisé dans les matrices d'emboutissage, de formage et d'extrusion pour une résistance supérieure à l'usure.

- Outils de coupe : Essentiel dans les applications d'usinage, de perçage et de fraisage pour une durée de vie prolongée de l'outil.

- Pièces résistantes à l'usure : Utilisé dans les machines industrielles, les outils miniers et les équipements agricoles pour résister aux environnements difficiles.

- Aérospatiale et défense : Utilisé dans les composants de haute performance où la solidité et la résistance à la déformation sont essentielles.

Pourquoi les essais de dureté sont-ils nécessaires ?

Les essais de dureté sont essentiels pour garantir la qualité et les performances des plaques de carbure de tungstène. Mais en quoi cela est-il important ?

- Assurer le contrôle de la qualité : Détecte les incohérences dans la composition des matériaux.

- Améliore la durée de vie : Prévoit les performances du matériau dans des conditions réelles.

- Conformité aux normes de l'industrie : Conforme aux réglementations et certifications requises pour diverses applications.

Méthodes courantes d'essai de dureté pour Plaques de carbure

Diverses méthodes d'essai sont utilisées pour mesurer la dureté des plaques de carbure de tungstène. Les techniques les plus couramment utilisées sont présentées ci-dessous :

| Méthode d'essai | Principe | Mieux adapté pour | Avantages | Inconvénients |

|---|---|---|---|---|

| Dureté Rockwell (HRA) | Mesure la profondeur d'indentation à l'aide d'une bille d'acier ou d'un cône de diamant | Essais généraux sur le carbure | Rapide et facile | Moins précis pour les matériaux très durs |

| Dureté Vickers (HV) | Utilise une pyramide de diamants pour mesurer la micro-dureté | Échantillons petits et minces | Très précis | Temps de travail |

| Dureté Knoop (HK) | Semblable au Vickers, mais avec un pénétrateur en diamant allongé. | Revêtements ultra-minces | Analyse détaillée de la surface | Ne convient pas aux matériaux en vrac |

| Dureté Brinell (HB) | Utilise une bille en carbure de tungstène pour indenter le matériau. | Carbures plus tendres | Bon pour les structures à gros grains | Pas idéal pour les carbures très durs |

| Test de dureté Mohs | Test de rayures classant les matériaux de 1 à 10 | Analyse comparative rapide | Simple et non destructif | Manque de précision |

Facteurs affectant la précision des essais de dureté

De nombreux facteurs influencent la précision des essais de dureté des plaques de carbure de tungstène. Voici un examen plus approfondi :

| Facteur | Impact sur les essais |

|---|---|

| Composition du matériau | La présence de cobalt ou de nickel peut influencer les résultats des tests. |

| Finition de la surface | Une surface rugueuse peut entraîner des lectures incohérentes. |

| Test de charge | Des charges plus élevées peuvent provoquer des empreintes plus profondes, ce qui nuit à la précision. |

| Conditions de température | Les températures extrêmes peuvent modifier la dureté des matériaux. |

| Compétences de l'opérateur | L'erreur humaine peut introduire des incohérences dans les tests manuels. |

Normes et certifications industrielles pour les essais de dureté

Le respect des normes industrielles est essentiel pour les fabricants de plaques de carbure. Les normes les plus reconnues sont les suivantes

- ISO 6507 - Normes d'essai de dureté Vickers.

- ASTM E18 - Norme d'essai de dureté Rockwell.

- ISO 3878 - Procédures d'essai pour les carbures cémentés.

- ASTM B294 - Essai de dureté des matériaux en carbure cémenté.

Comment choisir la bonne méthode d'essai de dureté ?

Le choix de la bonne méthode dépend de plusieurs facteurs, notamment des propriétés du matériau, des exigences de l'application et de la précision de l'essai. Voici un guide rapide :

- Pour les applications industrielles générales : Rockwell (HRA) est le plus rapide et le plus utilisé.

- Pour l'analyse microstructurale : Vickers (HV) fournit les résultats les plus détaillés.

- Pour les structures à gros grains : Brinell (HB) est idéal.

- Pour les revêtements minces ou l'analyse des revêtements : Knoop (HK) est préféré.

Modèles de poudres métalliques spécifiques pour Plaques de carbure

Les différents modèles de poudre de carbure de tungstène influencent la dureté des plaques. Voici dix modèles largement utilisés :

- WC-Co 94/6 - Haute ténacité, idéal pour les applications à impact.

- WC-Co 90/10 - Bon équilibre entre dureté et durabilité.

- WC-Co 85/15 - Teneur en cobalt plus élevée pour une meilleure ténacité.

- WC-Ni 92/8 - Alternative résistante à la corrosion aux liants à base de cobalt.

- WC-CoCr 88/12 - Résistance accrue à l'oxydation.

- WC-VC 97/3 - Raffinement supérieur du grain pour les applications ultra-dures.

- WC-TiC-Co 92/8 - Stabilité thermique améliorée pour l'usinage à grande vitesse.

- WC-TaC-Co 95/5 - Résistance accrue à l'usure dans les environnements abrasifs.

- WC-NbC-Co 93/7 - Meilleure résistance à la rupture pour les conditions exigeantes.

- WC-ZrC-Co 91/9 - Haute résistance et propriétés anticorrosion.

FAQ

| Question | Réponse |

|---|---|

| Quelle est la meilleure méthode pour tester la dureté des plaques de carbure ? | Rockwell (HRA) est couramment utilisé pour les essais généraux, tandis que Vickers (HV) est préféré pour l'analyse microstructurale. |

| Comment la teneur en cobalt affecte-t-elle la dureté ? | Une teneur plus élevée en cobalt augmente la ténacité mais réduit la dureté globale. |

| Les essais de dureté peuvent-ils endommager les plaques de carbure ? | La plupart des méthodes laissent des traces mineures mais n'affectent pas de manière significative les performances. |

| Pourquoi la température affecte-t-elle les essais de dureté ? | Les températures élevées peuvent ramollir le carbure, ce qui entraîne des résultats imprécis. |

| Quelles sont les certifications requises pour les plaques en carbure ? | Les normes ISO 6507 (Vickers), ASTM E18 (Rockwell) et ISO 3878 (essais sur le carbure cémenté) sont utilisées. |