Au-delà de la dureté : Percer les secrets de la conception de boutons en carbure optimisés

Dans le monde exigeant des composants résistants à l'usure, carbure boutons sont réputés pour leur durabilité exceptionnelle. Mais saviez-vous que les géométrie et conception de ces petits mais puissants composants jouent un rôle crucial dans l'optimisation de leurs performances et de leur durée de vie ?

Ce guide complet examine l'interaction fascinante entre la forme du bouton en carbure, les exigences de l'application et la résistance à l'usure, ce qui vous permet de prendre des décisions éclairées qui optimisent les performances et prolongent la durée de vie de l'équipement.

L'importance de la géométrie : Comprendre l'impact

Plus qu'un simple regard : l'influence de la forme sur le comportement d'usure

Si la nuance de carbure elle-même détermine des propriétés fondamentales telles que la dureté et la résistance, la géométrie du bouton influence considérablement la façon dont ces propriétés se traduisent en performances réelles. Voici pourquoi :

- Distribution des contraintes : La forme d'un bouton en carbure influe sur la manière dont les contraintes dues à l'impact, à l'abrasion et à d'autres mécanismes d'usure sont réparties sur sa surface. L'optimisation de cette répartition permet de minimiser les concentrations de contraintes et de réduire le risque d'écaillage, de fissuration ou d'usure prématurée.

- Flux de matériaux : Dans les applications impliquant des matériaux abrasifs, la géométrie du bouton peut influencer la manière dont ces matériaux s'écoulent autour de sa surface et interagissent avec elle. Une mise en forme stratégique peut favoriser la déviation du matériau, réduire l'abrasion directe et prolonger la durée de vie du bouton.

- Auto-affûtage : Certaines conceptions de boutons intègrent des caractéristiques qui favorisent l'auto-affûtage au fur et à mesure que le bouton s'use. Cela permet de maintenir l'efficacité de la coupe ou du broyage sur une période plus longue, réduisant ainsi les temps d'arrêt pour le remplacement.

- Force de l'attachement : La géométrie du bouton influe également sur la solidité et la fiabilité de sa fixation au matériau de base. Une conception appropriée garantit une liaison sûre, évitant la perte du bouton et maximisant la durée de vie.

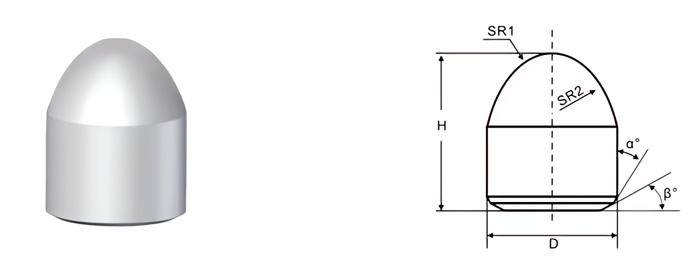

Principales caractéristiques géométriques et leurs effets

Un examen plus approfondi des éléments constitutifs de la conception d'un bouton

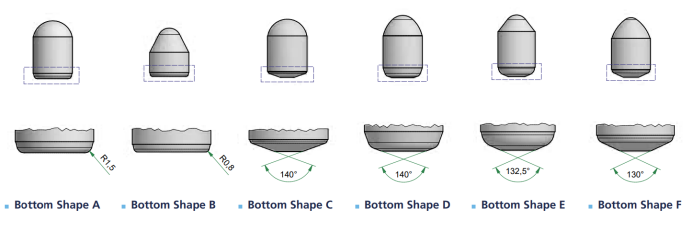

- Forme du visage : La forme de la face exposée du bouton, qui entre en contact avec la surface d'usure, est essentielle. Les formes les plus courantes sont les suivantes

- Rond : Polyvalent, il offre une bonne résistance à l'usure.

- Hexagonal : Augmente la surface pour une meilleure répartition de l'usure et peut améliorer l'auto-affûtage.

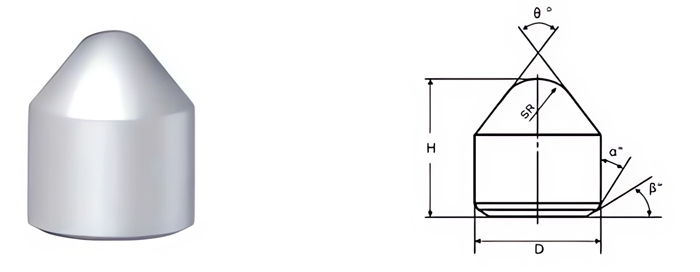

- Balistique : Conçus pour une résistance extrême aux chocs, ils sont souvent utilisés dans des applications telles que le concassage de roches.

- Conique : Favorise l'écoulement des matériaux et réduit le colmatage dans les applications telles que le forage ou le terrassement.

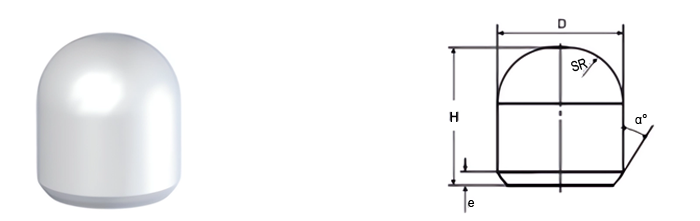

- Profil du visage : Le contour de la face du bouton peut être plat, concave ou convexe, chacun influençant le comportement à l'usure :

- Plat : Permet une répartition uniforme de l'usure, mais peut être plus susceptible de s'écailler en cas d'impact important.

- Concave : Améliore l'auto-affûtage et peut améliorer la pénétration du matériau dans les applications de coupe ou de perçage.

- Convexe : Offre une résistance accrue aux chocs et à l'abrasion, mais peut sacrifier l'efficacité de la coupe.

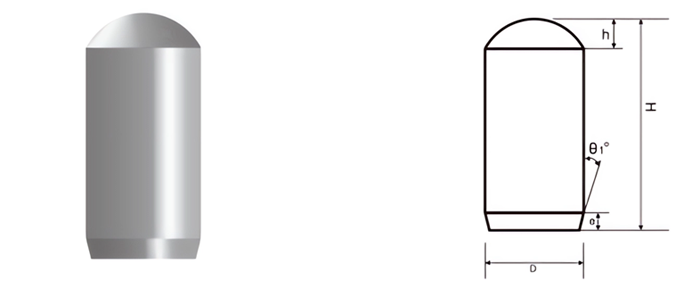

- Conception de la tige : La tige est la partie du bouton qui est enfoncée dans le matériau de base et qui assure l'ancrage :

- Queue droite : Simple et rentable, il convient aux applications présentant une usure et un impact modérés.

- Queue contre-percée : Augmente la surface de fixation et améliore la résistance aux forces d'arrachement.

- Queue d'aronde : Offre une résistance exceptionnelle à l'arrachement, idéale pour les applications à fort impact.

- Taille du bouton : Les boutons plus grands offrent généralement un plus grand volume d'usure et peuvent résister à des forces d'impact plus élevées, mais peuvent compromettre la pénétration ou nécessiter des méthodes de fixation plus robustes. Les boutons plus petits permettent de mieux dessiner les contours des surfaces complexes et peuvent être plus rentables pour les applications à faible taux d'usure.

- Espacement et disposition : L'espacement et la disposition des boutons en carbure sur une surface d'usure influencent également les performances. Les facteurs à prendre en compte sont les suivants :

- Modèle d'usure : L'analyse des schémas d'usure existants permet d'optimiser l'emplacement des boutons pour une protection maximale.

- Flux de matériaux : L'espacement stratégique des boutons peut favoriser un écoulement efficace des matériaux et minimiser le colmatage.

- Distribution de l'impact : La répartition uniforme des forces d'impact sur plusieurs boutons peut réduire le risque de défaillance d'un bouton individuel.

Adapter la géométrie à l'application : Trouver l'adéquation parfaite

Guide d'optimisation des performances pour des industries spécifiques

| Application | Principaux défis | Caractéristiques géométriques recommandées |

|---|---|---|

| Exploitation minière (forage) | Abrasion, impact, fragmentation de la roche | Forme conique ou balistique de la face, tige contre-percée ou en queue d'aronde pour une fixation sûre |

| Construction (fraisage des routes) | Forte abrasion, impact des agrégats | Forme hexagonale ou ronde de la face, profil plat ou concave de la face pour l'auto-affûtage |

| Agriculture (travail du sol) | Abrasion du sol et des rochers, résistance aux chocs | Forme ronde ou conique de la face, profondeur modérée de la tige pour une fixation sûre dans des conditions de sol variées. |

| Recyclage (déchiquetage) | Résistance aux chocs et à l'usure de divers matériaux | Forme de la face ronde balistique ou fortement renforcée, conception robuste de la tige pour une fixation sûre. |

Au-delà de l'essentiel : Considérations sur la conception avancée

- Analyse par éléments finis (FEA) : Des simulations informatiques sophistiquées peuvent être utilisées pour modéliser la distribution des contraintes et les modèles d'usure dans diverses conditions de fonctionnement, ce qui permet d'optimiser la conception des boutons.

- Modèles sur mesure : Pour les applications spécialisées présentant des défis uniques en matière d'usure, des boutons personnalisés peuvent être créés pour répondre précisément aux exigences de performance.

- Surveillance et analyse de l'usure : La surveillance régulière des schémas d'usure sur les boutons en carbure peut fournir des informations précieuses pour optimiser la géométrie et prolonger la durée de vie.

Questions fréquemment posées :

1. Quels sont les principaux avantages de l'utilisation de boutons en carbure hexagonal ?

Les boutons hexagonaux offrent une surface plus importante que les boutons ronds, ce qui peut améliorer la répartition de l'usure et favoriser l'auto-affûtage.

2. Comment la taille des boutons affecte-t-elle les performances dans les applications à fort impact ?

Les boutons plus grands offrent généralement un plus grand volume d'usure et peuvent résister à des forces d'impact plus élevées. Toutefois, ils peuvent nécessiter des méthodes de fixation plus robustes pour éviter qu'ils ne se délogent.

3. Pourquoi un espacement correct est-il important lors de la disposition des boutons en carbure sur une surface d'usure ?

Un bon espacement assure une répartition uniforme de l'usure, favorise un écoulement efficace des matériaux et aide à prévenir le colmatage, en particulier dans les applications impliquant des matériaux abrasifs.

4. Puis-je utiliser la même géométrie de bouton en carbure pour les applications de forage et de broyage ?

Bien que certaines formes de boutons offrent une certaine polyvalence, il est généralement recommandé de choisir des géométries spécifiquement conçues pour l'application envisagée. Le perçage et l'écrasement, par exemple, impliquent des mécanismes d'usure et des directions de force différents.

5. Comment puis-je déterminer la géométrie optimale du bouton en carbure pour mon application spécifique ?

Il est fortement recommandé de consulter un fournisseur de boutons en carbure ou un ingénieur en matériaux expérimenté dans les applications d'usure. Ils peuvent évaluer vos besoins spécifiques, en tenant compte de facteurs tels que les mécanismes d'usure, les matériaux traités et les conditions de fonctionnement, afin de recommander la géométrie et la qualité de bouton les plus appropriées.

Conclusion : Exploiter tout le potentiel des boutons en carbure

Comprendre l'impact profond de la géométrie et de la conception sur l'environnement bouton en carbure La performance de l'acier est cruciale pour maximiser la durée de vie, réduire les temps d'arrêt et optimiser l'efficacité globale. En examinant attentivement les défis spécifiques de votre application et en travaillant avec un fournisseur compétent, vous pouvez libérer tout le potentiel de ces composants durables et prolonger la durée de vie de votre précieux équipement.