Le carbure de tungstène est l'un des matériaux les plus résistants au monde, ce qui le rend indispensable dans les industries qui exigent force, durabilité et résistance à l'usure. Que vous travailliez dans la fabrication, l'exploitation minière ou l'usinage de précision, vous avez probablement rencontré du carbure de tungstène sous une forme ou une autre. Mais saviez-vous que tous les carbures de tungstène ne sont pas des carbures de tungstène ? carbure de tungstène sont les mêmes ? Les différentes qualités de carbure de tungstène ont des compositions, des propriétés et des applications différentes. Il est essentiel de comprendre ces différences pour faire le bon choix en fonction de vos besoins.

Dans cet article, nous allons explorer les détails des nuances de carbure de tungstène, les facteurs qui influencent leurs propriétés et la manière de sélectionner la meilleure nuance pour votre application spécifique. De l'analyse des matières premières aux processus de production détaillés, nous couvrons tout ce que vous devez savoir.

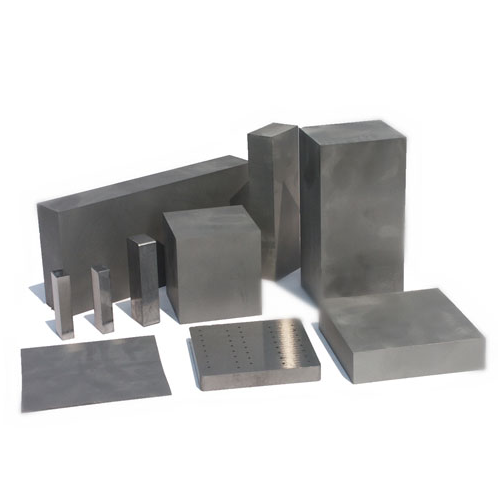

Types de nuances de carbure de tungstène

Avant d'aborder les spécificités des nuances de carbure de tungstène, examinons d'abord les différents types de nuances disponibles sur le marché. Ces qualités sont déterminées par la composition de la poudre de carbure de tungstène et par la manière dont elle est traitée.

Modèles de poudre de carbure de tungstène

Voici 10 modèles spécifiques de poudre de carbure de tungstène avec des descriptions détaillées :

| Grade | Composition | Caractéristiques principales | Applications |

|---|---|---|---|

| WC-Co 10 | 90% Carbure de tungstène, 10% Cobalt | Dureté élevée, bonne résistance à l'usure, ténacité modérée | Utilisé dans les outils de coupe, les trépans et les équipements miniers. |

| WC-Co 20 | 80% Carbure de tungstène, 20% Cobalt | Ténacité et résistance aux chocs accrues | Convient pour l'équipement des champs pétrolifères et les outils lourds. |

| WC-Ni 6 | 94% Carbure de tungstène, 6% Nickel | Bonne résistance à la corrosion, dureté modérée | Idéal pour le travail à froid et les applications abrasives. |

| WC-Co 30 | 70% Carbure de tungstène, 30% Cobalt | Extrêmement robuste, haute résistance à l'usure | Utilisé dans le forage de roches, la construction et l'exploitation minière. |

| WC-Co 12 | 88% Carbure de tungstène, 12% Cobalt | Dureté et ténacité équilibrées | Couramment utilisé pour l'outillage automobile et aérospatial. |

| WC-Fe 7 | 93% Carbure de tungstène, 7% Fer | Excellente résistance à l'usure, coût réduit | Utilisé dans les outils de coupe et de meulage pour le travail des métaux. |

| WC-Co 8 | 92% Carbure de tungstène, 8% Cobalt | Dureté élevée, résistance modérée à l'usure | Populaire dans les outils de coupe du bois et du plastique. |

| WC-Co 15 | 85% Carbure de tungstène, 15% Cobalt | Bonne résistance aux chocs et aux impacts | Idéal pour l'exploitation minière, la construction et les machines lourdes. |

| WC-Ni 3 | 97% Carbure de tungstène, 3% Nickel | Haute résistance, faible coût | Convient aux applications budgétaires dans les zones non soumises à une forte usure. |

| WC-Co 25 | 75% Carbure de tungstène, 25% Cobalt | Excellente ténacité, résistance modérée à l'usure | Idéal pour les forages pétroliers et gaziers et les outils à fort impact. |

Ces qualités sont adaptées à différentes applications et le choix de la qualité dépend des besoins spécifiques de la tâche.

Analyse des matières premières et de la composition de TGrades de carbure d'ungstène

Le carbure de tungstène est fabriqué en combinant du tungstène métallique (généralement sous forme de poudre) avec du carbone pour former le carbure. Ce processus nécessite un contrôle précis de la température et des conditions pour obtenir la dureté et la durabilité souhaitées.

Répartition de la composition

- Tungstène (W): Le composant principal, qui constitue la majeure partie du matériau. Le tungstène est connu pour son extrême dureté et son point de fusion élevé, c'est pourquoi il contribue de manière significative à la ténacité du produit final.

- Cobalt (Co): Le cobalt est souvent utilisé comme liant pour maintenir les particules de carbure de tungstène ensemble. La proportion de cobalt influe sur la ténacité et la résistance à l'usure du matériau.

- Nickel (Ni): Dans certaines qualités, le nickel est utilisé à la place du cobalt. Le nickel améliore la résistance à la corrosion du matériau, ce qui le rend adapté à certaines applications industrielles.

- Fer (Fe): Le fer est un autre liant qui peut être utilisé dans certaines qualités de carbure de tungstène. Il est souvent utilisé dans les qualités les plus économiques, bien qu'il n'offre pas le même niveau de ténacité que le cobalt.

Applications des nuances de carbure de tungstène

Chaque qualité de carbure de tungstène présente des avantages distincts en fonction de sa composition. Le tableau ci-dessous présente les applications typiques des différentes qualités.

| Qualité du carbure de tungstène | Applications courantes |

|---|---|

| WC-Co 10 | Outils de coupe, trépans, pièces d'usure pour machines |

| WC-Co 20 | Matériel d'exploitation minière, outils pour champs pétroliers, lames industrielles |

| WC-Ni 6 | Outils de travail à froid, applications abrasives, composants d'usinage |

| WC-Co 30 | Forage de roches, exploitation minière, construction, pièces résistantes à l'usure |

| WC-Co 12 | Composants aérospatiaux, outillage automobile, outils de haute précision |

| WC-Fe 7 | Outils de meulage, arêtes de coupe, machines de coupe industrielles |

| WC-Co 8 | Outils de transformation du plastique et du bois, applications générales de coupe |

| WC-Co 15 | Forage lourd, outils de construction, machines d'exploitation minière |

| WC-Ni 3 | Outils à faible usure, applications rentables |

| WC-Co 25 | Exploration pétrolière et gazière, outils à fort impact et à haute température |

Déroulement du processus de production Grades de carbure de tungstène

La production de carbure de tungstène commence par la combinaison de poudre de tungstène et de carbone (sous forme de graphite). Ce mélange est ensuite soumis à un processus à haute température appelé frittage. Voici un aperçu du processus de production :

Étapes du processus de production :

- Préparation de la poudre: La poudre de tungstène est mélangée à une source de carbone (généralement du graphite) pour créer la poudre de carbure de tungstène.

- Addition Binder: La poudre de cobalt, de nickel ou de fer est mélangée à la poudre de carbure de tungstène pour former une phase liante qui maintient les particules de carbure ensemble.

- Moulage: Le mélange est façonné dans la forme souhaitée par un procédé appelé pressage à froid.

- Frittage: Le matériau façonné est chauffé à des températures extrêmement élevées (généralement de 1 400 à 1 600 °C) sous vide ou dans une atmosphère contrôlée afin de lier les particules de carbure de tungstène entre elles.

- Finition: Après le frittage, le matériau subit des processus de finition tels que le meulage, le polissage ou le revêtement pour obtenir le produit final.

Propriétés des matériaux des nuances de carbure de tungstène

Les principales propriétés des qualités de carbure de tungstène sont influencées par la quantité de tungstène, de cobalt, de nickel et d'autres additifs utilisés dans la composition. Le tableau ci-dessous présente quelques-unes des principales propriétés des différentes qualités de carbure de tungstène.

| Propriété | WC-Co 10 | WC-Co 20 | WC-Ni 6 | WC-Co 30 | WC-Co 12 |

|---|---|---|---|---|---|

| Dureté (HRA) | 88-90 | 85-88 | 90-92 | 85-88 | 88-90 |

| Densité (g/cm³) | 15.2 | 15.3 | 14.9 | 15.0 | 15.1 |

| Résistance à la compression | 5000 MPa | 6000 MPa | 5500 MPa | 6500 MPa | 5800 MPa |

| Résistance à la flexion | 2000 MPa | 2200 MPa | 2100 MPa | 2500 MPa | 2200 MPa |

| Résistance à la traction | 1400 MPa | 1500 MPa | 1300 MPa | 1600 MPa | 1450 MPa |

Choisir Grades de carbure de tungstène Fournisseur

Lors du choix d'un fournisseur de carbure de tungstène, il est important de comparer différents aspects tels que les prix, les délais de livraison et la qualité des produits. Le bon fournisseur doit être réputé pour sa cohérence, sa fiabilité et son assistance technique. Vous trouverez ci-dessous un tableau qui vous aidera à choisir le bon fournisseur.

| Critères relatifs aux fournisseurs | Considérations |

|---|---|

| Réputation | Recherchez des fournisseurs ayant des retours d'expérience positifs de la part de leurs clients et des années d'expérience dans le secteur. |

| Tarification | Comparez les prix de plusieurs fournisseurs pour vous assurer d'obtenir des tarifs compétitifs sans compromettre la qualité. |

| Contrôle de la qualité | Assurez-vous que le fournisseur suit des processus de contrôle de la qualité stricts, y compris des certifications telles que ISO. |

| Personnalisation | Certains fournisseurs proposent des formulations personnalisées en fonction de vos besoins. |

| Délai de livraison | Vérifiez si le fournisseur peut respecter vos délais de livraison. |

Comment choisir la bonne qualité de carbure de tungstène ?

Le choix de la bonne qualité de carbure de tungstène dépend des exigences de l'application. Il faut tenir compte des paramètres suivants :

- Résistance à l'usure: Si le matériau est soumis à une usure extrême, il convient de choisir une nuance à plus forte teneur en tungstène.

- Résistance aux chocs: Pour les applications qui impliquent des impacts ou des chocs importants, il est préférable d'utiliser des grades à plus forte teneur en cobalt ou en fer.

- Coût: Certaines qualités sont plus rentables que d'autres. Pour les applications générales, le carbure de tungstène de qualité inférieure avec une teneur en liant plus élevée peut suffire.

Avantages et limites des nuances de carbure de tungstène

Avantages :

- Dureté extrême: Le carbure de tungstène est l'un des matériaux les plus durs, ce qui le rend idéal pour les outils et les machines résistants à l'usure.

- Haute résistance à l'usure: Il résiste à l'usure, même dans des environnements industriels difficiles.

- Polyvalence: Grâce aux différentes qualités disponibles, vous pouvez choisir le matériau le mieux adapté à vos besoins spécifiques.

Limites :

- La fragilité: Bien qu'il soit incroyablement dur, le carbure de tungstène peut être fragile dans certaines conditions.

- Coût: Certaines qualités à haute performance peuvent être coûteuses en raison de la composition du matériau et du processus de fabrication.

FAQ

| Question | Réponse |

|---|---|

| Quelles sont les principales différences entre les qualités de carbure de tungstène ? | Les principales différences résident dans la teneur en liant (cobalt, nickel ou fer), qui influe sur la ténacité, la résistance à l'usure et le coût. Chaque qualité possède des propriétés uniques adaptées à différentes applications. |

| Pourquoi le carbure de tungstène est-il si dur ? | La dureté du carbure de tungstène est due à la forte liaison entre les atomes de tungstène et de carbone, qui crée une structure dense résistant aux rayures et à l'abrasion. |

| Puis-je utiliser le carbure de tungstène dans toutes les applications d'usinage ? | Non, il est idéal pour les applications à fort impact et à forte usure. Pour des applications moins contraignantes, des matériaux plus souples pourraient être plus rentables. |

Conclusion

Le carbure de tungstène est une puissance dans le monde des matériaux industriels. Avec une large gamme de nuances disponibles, chacune offrant des avantages différents en termes de dureté, de ténacité et de résistance à l'usure, il est crucial de choisir la bonne pour votre application spécifique. En comprenant la composition, les propriétés et les applications des différents types d'acier, il est possible d'améliorer la qualité de l'acier. carbure de tungstènevous pouvez prendre des décisions plus éclairées qui amélioreront vos processus de production et la durée de vie de vos outils et de vos machines.